Limpeza de Óleo: Monitoramento de Condições On-line

Inovações Tecnológicas e Histórias de Sucesso

Uma das principais ferramentas de confiabilidade operacional na indústria é o uso de manutenção proativa e preditiva, cujos objetivos são detectar e prever eventos em máquinas e sistemas que possam interferir no processo de produção e tomar medidas para evitá-los, utilizando diferentes técnicas e ferramentas para desenvolver seu trabalho. À medida que as plantas e seus ativos estão sendo digitalizados e caminhando em direção à Indústria 4.0, novos cenários estão surgindo para avanços tecnológicos em tribologia e monitoramento de condições.

Lubrificantes e fluidos hidráulicos são essenciais para qualquer tipo de máquina. Muitos estudos diversos demonstraram que a limpeza do fluido é uma das estratégias mais poderosas para eliminar falhas causadas por problemas nos ativos críticos, como unidades de geração de energia, sistemas hidráulicos, compressores de ar e caixas de engrenagens. O monitoramento on-line de fluidos críticos pode ser implantado estrategicamente para fornecer diagnóstico precoce de falhas, apoiando decisões precisas de engenharia para melhorar a confiabilidade e economizar custos.

Tecnologia de Limpeza de Óleo On-line

Atualmente, em todo o mundo, a filosofia de monitoramento das condições do lubrificante está começando a ser integrada à Indústria 4.0, utilizando diferentes tipos de técnicas de monitoramento, como amostras de rotina em frascos com análise em laboratório, rotinas de laboratório no local com instrumentos automáticos, inspeções visuais de campo e monitoramento em tempo real por meio de sensores on-line. A menos que as empresas possuam seus próprios laboratórios, um laboratório terceirizado deve ser contratado e as amostras enviadas para sua localização. Todos os tipos de amostras, seja de óleo usado ou novo, devem ser coletados cuidadosamente em ambientes desafiadores, utilizando as técnicas e dispositivos adequados para obter resultados precisos e representativos. A análise em laboratório pode levar alguns dias para obter resultados após a chegada da amostra, o que significa que leva consideravelmente mais tempo para conhecer a condição do fluido e tomar medidas oportunas.

As tecnologias emergentes de sensores evoluíram em relação às técnicas tradicionais de monitoramento das condições do lubrificante, de tal forma que a integração da análise em laboratório com os dados gerados on-line ajudará os engenheiros de lubrificação a estender a vida útil das máquinas. Um sensor pode ser definido como um dispositivo que transforma um sinal mecânico, químico, de movimento, pressão, temperatura ou outro em um sinal elétrico a ser detectado por um sistema de controle. Existem diferentes tipos de sensores para cada aplicação; o importante é o seu processo de detecção, no qual eles transformam os sinais. Entre os mais comuns, encontramos sensores indutivos, capacitivos, ópticos e ultrassônicos.

A detecção em tempo real em fluidos críticos de máquinas traz o benefício da detecção oportuna de problemas associados à lubrificação, contaminação ou condições operacionais. A detecção oportuna permite ações rápidas, como inspeção planejada, validação por meio de outras técnicas preditivas ou início de um processo de filtragem ou remoção de água. A seguir, há um resumo das tecnologias atuais de monitoramento da limpeza do lubrificante.

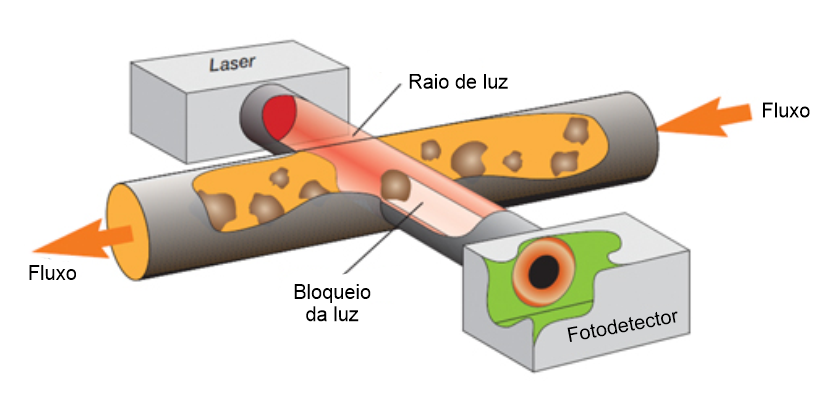

Durante as últimas duas décadas, houve diferentes desenvolvimentos e melhorias nos princípios de dispositivos e sensores de limpeza do óleo. Portabilidade, precisão, experiência de interface e capacidades on-line fornecem às equipes de lubrificação uma ferramenta mais fácil de usar e flexível. Contadores automáticos de partículas baseados na extinção de luz ainda são o método mais comum usado pela indústria para análise de contaminação por partículas. (Figura 1) À medida que uma partícula passa por um feixe de luz, a intensidade da luz recebida por um foto-detector é reduzida proporcionalmente ao tamanho da partícula. Deve-se ter cuidado especial para mitigar imprecisões devido a bolhas de ar e água, que são muito comuns nos circuitos de lubrificação das máquinas.

Figura 1. Princípio de Extinção de Luz. Pall Corporation

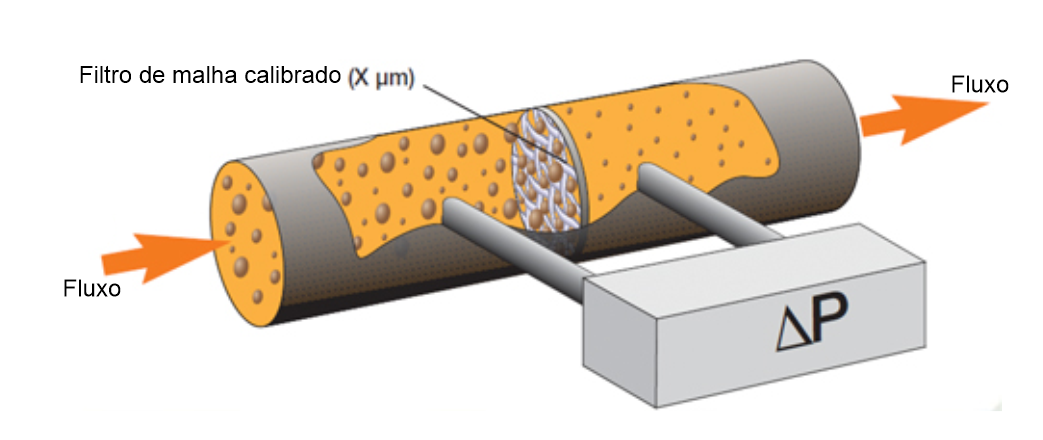

Figura 2. Princípio de Bloqueio de Malha. Pall Corporation

Dispositivos de bloqueio de malha são uma alternativa eficaz à extinção de luz, especialmente em condições em que o fluido é opaco ou quando há presença de água livre ou bolhas de ar. (Figura 2) Os dispositivos de bloqueio de malha determinam os níveis de contaminação por partículas ao passar um fluxo especificado de fluido de amostra através de uma série de telas de malha calibradas em uma sequência especificada. O acúmulo de queda de pressão (ou degradação do fluxo) depende dos níveis de contaminação por partículas. A malha é limpa por retrofluxo.

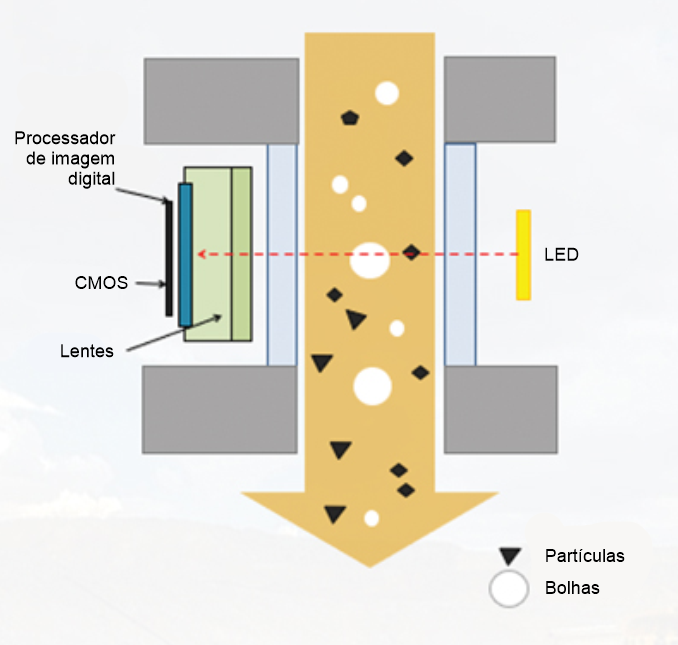

Novas tecnologias estão surgindo a partir do desenvolvimento do processamento digital de imagens de alta resolução. (Figura 3) Nesse tipo de sensor de ponta, a partícula passa entre uma luz e uma lente, e um Sensor Complementar de Óxido Metálico Semicondutor (CMOS) integrado e um processador adquirem e processam automaticamente imagens microscópicas da contaminação do fluido, detectando, quantificando e classificando as partículas por tamanho. Em seguida, cálculos de logaritmos e inteligência artificial transformam as imagens obtidas em dados técnicos.

É possível obter o código ISO4406 de limpeza em tempo real com monitores ou sensores portáteis conectados às máquinas. Dependendo do tipo de aplicação e das características do fluido, um monitor de partículas pode ser conectado a um ponto representativo do sistema e exibir os dados por meio de uma tela local, impressora, memória USB ou por extração de dados por meio de um cabo. Em muitos casos, para máquinas críticas, um sensor conectado diretamente a uma tubulação turbulenta em operação permite monitorar a condição de contaminação e desgaste a jusante dos componentes mecânicos, obtendo leituras em tempo real em um computador ou dispositivo inteligente.

Os avanços na detecção de bolhas de ar e água não devem ser ignorados para evitar leituras falsas, especialmente quando há baixas pressões, como em casos em que é necessária a amostragem em linhas de retorno e carrinhos de filtro externos. Particularmente interessantes são as inovações para quantificar permanentemente a cor do lubrificante, de modo que as mudanças possam ser contrastadas e relacionadas com a cor do óleo novo, e possível degradação do fluido, verniz ou contaminação cruzada possam ser detectados. Além disso, a possibilidade de medir em tempo real o tamanho e a quantidade de partículas, bem como a forma de cada uma, permite detectar tendências para determinar as causas raiz do desgaste presente no fluido da máquina.

O nível de contaminação por partículas medido por dispositivos on-line deve permitir que o pessoal tome medidas rápidas em relação ao programa de lubrificação e às estratégias de controle de contaminação. Pode ser útil coordenar o início dos filtros de loop de rim quando o código ISO4406 estiver acima dos limites proativos até que o objetivo de limpeza seja alcançado. O monitoramento on-line da pressão diferencial dos filtros de lubrificante permite o registro da eficiência de captura e a comparação das condições de sobrecarga de partículas para identificar desgaste anormal ou entrada de contaminantes. A substituição dos filtros por condição também pode ser feita usando essas técnicas.

Além da contaminação por partículas, a contaminação de água em lubrificantes pode causar problemas graves, reduzindo a saúde do fluido e aumentando o desgaste das superfícies da máquina. Sensores capacitivos de água incorporam uma sonda que pode ser diretamente imersa no fluido para monitorar o teor de água dissolvida e a temperatura. A resistência elétrica do polímero dielétrico muda à medida que a umidade relativa muda. Hoje em dia, também é possível medir o teor de água livre e emulsionada usando sensores de espectroscopia no infravermelho próximo (NIR). Todos os estados de água e diferentes tamanhos e formas de contaminação por partículas em fluidos críticos podem ser monitorados conectando sensores a um ponto estratégico de amostragem de lubrificante e integrando-os a uma arquitetura completa de solução de monitoramento on-line.

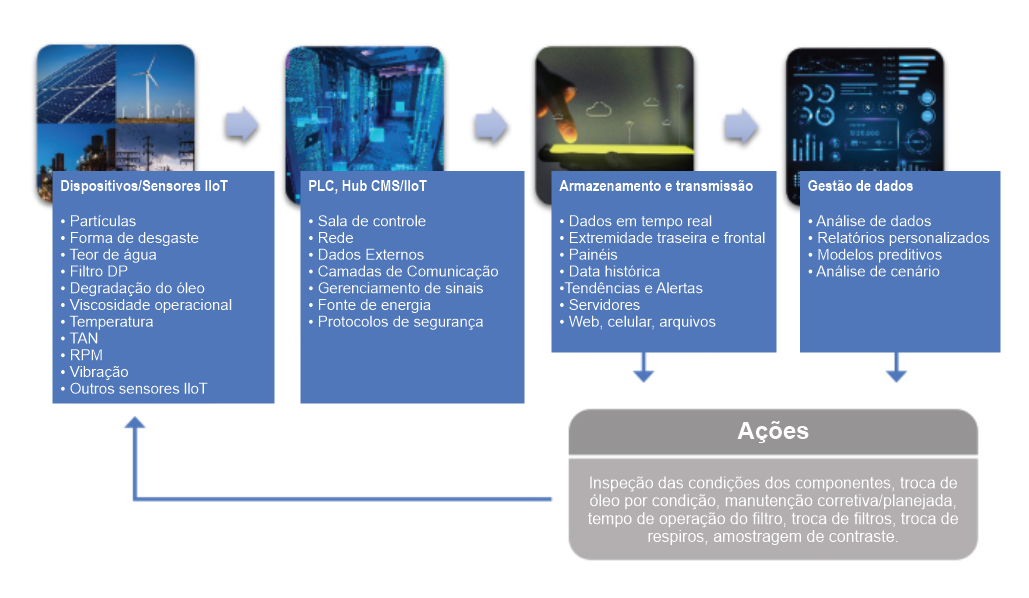

Arquitetura de uma Instalação de Limpeza de Fluidos On-line

Os dados em tempo real dos sensores e monitores podem ser compartilhados localmente na planta ou na rede da empresa por meio de um sistema de controle PLC ou SCADA ou por meio de uma plataforma de Internet das Coisas Industrial (IIoT). Os dados coletados devem ser armazenados e protegidos adequadamente para conhecer o status atual do fluido e obter novas perspectivas sobre a limpeza do fluido e a saúde da máquina correlacionada com diferentes informações operacionais.

Uma instalação típica inclui pelo menos quatro camadas de conectividade e integração; em primeiro lugar, uma camada física com diferentes dispositivos e sensores IIoT on-line medindo variáveis de contaminação do fluido (partículas, forma de desgaste, teor de água, condição do filtro e degradação do óleo). Neste ponto, também é importante vincular variáveis operacionais, como temperatura, RPM e pressão, com variáveis de saúde do fluido, como viscosidade e TAN. Dados de monitoramento de manutenção preditiva, como vibração, também podem ser úteis. Um ou mais desses sensores devem ser selecionados adequadamente para as condições operacionais e do fluido, construindo um caminho para evitar as causas raiz de falhas de máquinas. A instalação dos dispositivos em pontos de amostragem representativos é crucial para obter o melhor valor possível para o investimento, garantindo autonomia, interoperabilidade, segurança e simplicidade.

Figura 3. Princípio de Processamento de Imagem de Alta Resolução

Uma segunda camada, a camada de rede e comunicação, integra todos os controladores lógicos, gateways e dispositivos eletrônicos e de rede de suporte. Todos esses sinais devem ser gerenciados adequadamente para formar uma visão abrangente para o engenheiro ou analista diante dos dados, garantindo cobertura e segurança.

A terceira camada é formada pelos processos de armazenamento e streaming de dados que podem ser transferidos para a nuvem ou servidores locais. Nesse ponto, diferentes atividades de TI são implantadas para completar um sistema de monitoramento de condições, como design de interface e painéis de dados em tempo real, além de alertas e tendências valiosas que auxiliam os usuários finais na planta a perceberem a condição dos fluidos vitais de seus ativos críticos.

Existe uma quarta camada, primordial para a essência da indústria 4.0: gerenciamento de dados para obter o máximo valor para a sustentabilidade. Novos esforços estão direcionados para a pesquisa e desenvolvimento de novos modelos preditivos na lubrificação de máquinas e sua relação com a limpeza em tempo real dos fluidos. A arquitetura proposta para uma solução de monitoramento de limpeza on-line é eficaz quando é direcionada para ações de manutenção pró-ativa e preditiva, garantindo uma proposta rentável.

Estudos de Caso sobre Limpeza de Fluidos On-line

Estudo de Caso 1: Otimização da Limpeza de Fluidos:

O departamento de manutenção de uma mina a céu aberto instalou um novo sistema de filtração no circuito hidráulico do guincho e freio de um caminhão basculante de 240 toneladas para validar a eficácia de um filtro em linha de alta eficiência. Um sensor de partículas on-line foi conectado a montante do novo filtro auxiliar para medir em tempo real o progresso do nível de limpeza ISO4406.

A monitoração de partículas on-line mostrou todo o processo enquanto a atualização da filtração estava ocorrendo, desde o início do funcionamento do caminhão, seguido pela lavagem e calibração inicial no sensor, até o processo permanente de filtração até a parada do caminhão. Os custos de manutenção para o usuário final também foram reduzidos, não apenas pelo custo dos componentes hidráulicos, mas também pelo uso de filtração em linha a bordo, que evita a necessidade de manutenção do filtro do circuito de recirculação nos locais de serviço.

Estudo de Caso 2: Detecção Antecipada de Falhas:

Um gerador de energia eólica utilizou um sensor de partículas on-line para monitorar o nível de limpeza do lubrificante da caixa de câmbio. Esse sensor foi útil para ajudar a monitorar tanto o óleo quanto as condições do filtro, uma vez que os componentes mecânicos não eram facilmente acessíveis.

O código ISO em tempo real começou a aumentar continuamente, então o cliente decidiu parar para uma inspeção detalhada (correlacionada com as horas de operação). Graças à detecção antecipada de falhas em uma caixa de câmbio, o cliente fez um reparo menor no valor de $17.500 em vez de uma falha fatal (que teria custado $522.000).

Oportunidades e Recomendações

Os sensores de relatório em tempo real têm a utilidade de detectar contaminantes em fluidos de forma rápida e criar um alerta precoce para o departamento de manutenção sobre desempenho, avisos ou condições anormais, o que pode ser de grande valor para equipamentos de alto custo ou processos de avaliação de desempenho.

A monitoração on-line da limpeza do sistema hidráulico e lubrificante em tempo real permite uma observação prática dos níveis ISO4406 do óleo. Isso garante que os resultados das amostras sejam representativos da condição do óleo, aumenta a velocidade com que as equipes podem responder a problemas emergentes e reduz a possibilidade de que as amostras sejam retiradas de locais off-line e não representativos devido à acessibilidade da máquina.

A utilidade dos sensores e dispositivos de limpeza para a correlação de dados pode ser alcançada inicialmente identificando os modos de falha e avaliando como, com a localização do sensor, os dados podem colaborar para resolver o problema. Por exemplo, se for necessário observar a condição de um componente crítico, como uma bomba de pistão, é recomendado instalar o sensor a jusante do componente para que a resposta seja rápida e eficaz.

Uma arquitetura robusta, incluindo equipamentos eletrônicos e de comunicação IIoT, é necessária para garantir seu desempenho e vida útil. É recomendado o uso de um sistema IoT que tenha pelo menos capacidades como bateria de backup, proteção IP65, registrador de dados, saídas digitais e saídas de barramento CAN e que atenda às diretrizes de vibração SAE J1455 (Seção 4.9.4.2 Figura 6-8), MIL-STD-810G e choque MIL-STD-810G (Seção 516.6).

Existem muitas oportunidades em relação ao gerenciamento analítico dos dados capturados por todos os tipos de sensores on-line em fluidos de máquinas críticas, o que abre um espaço de estudo interessante para o futuro.