5 Passos para uma solução de problemas hidráulicos mais eficaz

Você já foi solicitado a solucionar um problema hidráulico? Seja você um técnico de manutenção, vendedor, prestador de serviços ou consultor, você deve seguir as mesmas diretrizes ao diagnosticar e corrigir o problema.

O que acontece em muitas plantas é que a solução de problemas é feita por um processo de troca de peças, o que pode ser caro em tempo de inatividade e custos de peças. Além disso, quando a máquina finalmente se torna operacional, ninguém aprendeu nada porque muitas coisas aleatórias foram feitas. Para diagnosticar efetivamente um problema hidráulico, use as cinco etapas a seguir:

1. Identifique o problema

A maioria dos problemas hidráulicos podem ser divididos em duas categorias: pressão ou volume. Um problema pode ser quando a pressão não aumenta o suficiente para operar a máquina corretamente.

Por exemplo, uma prensa pode exigir 3.000 libras por polegada quadrada (psi) para usinar uma peça ou comprimir uma placa, mas a pressão só aumenta para 2.000 psi. Se a falha estiver relacionada à velocidade, provavelmente está ocorrendo um problema de volume. Isso significa que a bomba não está fornecendo a quantidade necessária de óleo ou há um desvio em algum lugar do sistema.

Um gerente de manutenção de uma fábrica de compensados ligou recentemente e queria falar sobre um problema hidráulico em seu torno. Depois de algumas perguntas importantes, ele admitiu que realmente não sabia qual era o problema.

“Deixe-me ir falar com a tripulação e obter mais informações”, disse ele.

É difícil consertar algo se você não sabe qual é o problema.

Os problemas hidráulicos mais difíceis de resolver são aqueles que acontecem de forma intermitente. Em um caso, um motor hidráulico parava de girar por alguns segundos, mas não o fazia o tempo todo. Várias horas se passaram antes que o motor fizesse isso novamente.

Quando os sistemas hidráulicos e elétricos foram verificados, tudo parecia normal durante a operação. O gabinete elétrico estava aberto durante uma paralisação, e uma luz vermelha acendeu na placa do amplificador por alguns segundos e depois se apagou.

A luz vermelha indicava que a tensão da fonte de alimentação havia caído abaixo de 21 volts. Depois de muita pesquisa, um fio solto foi encontrado no gabinete. A parada intermitente do motor era um problema de volume. Quando a tensão da fonte de alimentação caiu abaixo do nível aceitável, a bomba foi reduzida para uma saída de fluxo zero.

2. Reúna informações

Depois de identificar o tipo de problema, a próxima etapa é coletar informações. Mais do que provavelmente, quando você chega ao sistema hidráulico problemático , algumas coisas já foram feitas. Alguma pressão ou ajustes elétricos foram feitos? Algum componente hidráulico foi trocado?

Em caso afirmativo, os novos componentes têm o número de peça exato dos componentes que foram substituídos? Uma diferença de número ou letra no número da peça pode significar que a válvula não funcionará no sistema.

Vários anos atrás, um problema de posicionamento foi identificado em uma prensa de strand-board orientada na Geórgia. A posição da placa foi controlada em quatro pontos diferentes com transdutores de deslocamento linear. A pressão no aríete que controlava um dos aríetes de canto estava flutuando excessivamente.

Após 11 horas, foi determinado que a válvula de controle de posição de substituição tinha uma letra diferente da válvula original. Uma vez que a válvula correta foi instalada, a prensa funcionou normalmente.

Verificações visuais devem ser feitas durante este processo para avaliar o nível do óleo, condição do filtro, vazamento, condição do acoplamento da bomba etc. Além disso, solicite o relatório de análise de óleo mais recente para verificar o nível de limpeza do fluido.

Recentemente, fui chamado para solucionar um problema em uma fábrica automotiva em que cinco bombas foram trocadas em 24 horas. Quando cheguei, perguntei se alguma coisa havia sido feita antes da falha repetida das bombas. O supervisor disse que uma mangueira falhou no sistema e que o reservatório foi reabastecido com fluido durante a troca de turno.

Pouco depois disso, os problemas com as bombas começaram. Depois de inspecionar o sistema, não vi uma tampa de respiro no reservatório. Aparentemente, quando o lubrificador do primeiro turno reabasteceu o tanque, ele o fez removendo a tampa do respiro.

Uma vez que o enchimento foi concluído, o lubrificador do segundo turno instalou um plugue de tubo nas roscas onde o respiro foi originalmente montado. Agora não havia lugar para o ar entrar no reservatório, o que resultou na falha das bombas.

Os operadores de máquinas podem fornecer algumas das melhores informações sobre o que está ocorrendo. Embora os trabalhadores de manutenção possam aparecer apenas quando uma máquina apresentar defeito, o operador sabe como a máquina se sente, soa e funciona. Esse indivíduo geralmente tem dados exibidos em uma tela e entende quando uma pressão, posição ou outro indicador está lendo incorretamente.

Um fusível queimado em uma válvula operada por solenoide resultou em tempo de inatividade desnecessário em uma fábrica no Arkansas.

A leitura de um esquema hidráulico pode identificar um problema antes que a primeira peça seja substituída.

3. Revise o Esquema

Os melhores momentos que você gastará na solução de problemas é lendo e traçando um esquema hidráulico. Frequentemente, as válvulas estão dentro de coletores ou localizadas em locais afastados. Seguindo as linhas do esquema, muitas vezes você pode encontrar o problema antes que a primeira parte seja alterada.

Vários anos atrás, fui levado de avião para uma fábrica no Arkansas que estava tendo problemas de velocidade com um grande empilhador. O empilhador deveria operar em velocidades rápidas e lentas. O problema era que ele só operava no modo lento de operação. Quando cheguei, vários carpinteiros, eletricistas, supervisores e o gerente da fábrica estavam perto da máquina.

Eu pedi um esquema hidráulico do sistema. Um fabricante de moinhos disse: “Nós nunca os usamos porque eles estão trancados no escritório do engenheiro da fábrica”. Eu disse a ele que essa era uma vez que precisaríamos disso porque várias das válvulas estavam localizadas dentro e dentro de um coletor.

Uma vez que o esquema foi encontrado, identifiquei uma válvula operada por solenoide que precisava ser energizada para que o empilhador abaixasse. Quando a válvula foi acionada manualmente durante o ciclo rápido, o empilhador baixou rapidamente. O problema era um fusível queimado na válvula operada por solenoide. A planta poderia ter economizado horas de inatividade se tivesse demorado para solucionar problemas do esquema quando a máquina caiu pela primeira vez.

É importante verificar se todas as pressões do sistema estão ajustadas corretamente.

4. Solução de problemas e ajustes do sistema

Depois de identificar o problema, reunir informações e revisar o esquema, você deve verificar se as pressões do sistema estão ajustadas corretamente. Isso inclui o compensador da bomba, válvula de alívio, válvulas redutoras de pressão e outras válvulas de controle de pressão no sistema. Além disso, certifique-se de que todos os acumuladores estejam pré-carregados com nitrogênio seco. Muitas vezes, um problema pode ser resolvido simplesmente definindo as pressões para o nível apropriado.

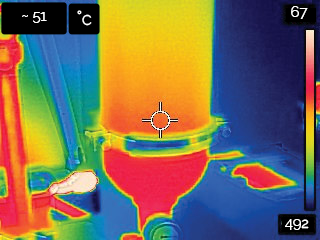

Depois de um dos meus cursos no Oregon há alguns anos, um aluno me pediu para examinar um sistema que estava funcionando extremamente quente. Ele não estava exagerando, porque quando o reservatório foi fotografado com uma câmera infravermelha, revelou uma temperatura de 171.11º.

Verifiquei a linha do tanque da válvula de alívio, que deveria estar em temperatura ambiente. No entanto, encontrei uma temperatura de 171.11º.. Isso indicava que a válvula de alívio estava travada aberta ou ajustada abaixo da configuração do compensador ou que o carretel do compensador da bomba estava travado. Quando a válvula de alívio foi ajustada 250 psi acima do compensador, quase imediatamente a temperatura começou a cair.

Outro problema detectado neste sistema foi que a válvula de descarga manual do acumulador estava parcialmente aberta, permitindo que o óleo fluísse para o tanque, gerando calor. Vinte e quatro horas depois que as pressões foram ajustadas e a válvula de descarga foi fechada, a temperatura caiu para 55.56º

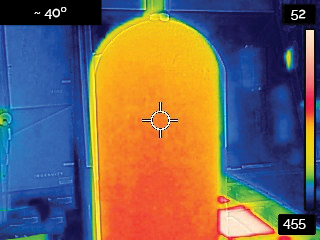

Depois que as pressões estiverem definidas, faça verificações de temperatura em todo o sistema para confirmar que não está ocorrendo desvio excessivo. Isso pode ser feito com uma câmera infravermelha ou pistola de temperatura. Normalmente, existem várias linhas de tanques em um sistema hidráulico que devem estar à temperatura ambiente. Isso inclui válvulas de descarga de acumuladores manuais e automáticos, válvulas de purga de ar e válvulas de alívio usadas com bombas de compensação de pressão.

A linha de sucção e o dreno da caixa de uma bomba de deslocamento variável também devem ser verificados quanto à geração excessiva de calor. É importante registrar a temperatura das linhas quando o sistema estiver operando normalmente para estabelecer uma referência.

Use uma câmera infravermelha para verificar os acumuladores.

Verifique os acumuladores usados para volume com uma câmera infravermelha. Ao pedalar com frequência, a metade inferior ou dois terços da concha devem estar mais quentes que a metade superior ou um terço. A pressão de pré-carga deve ser verificada com um equipamento de carregamento para acumuladores que não circulam regularmente ou que são usados para choque e para manter a pressão.

A chave para solucionar problemas de pressão é isolar vários pontos no sistema. O petróleo sempre seguirá o caminho de menor resistência. Se a máquina estiver enfrentando um problema de pressão, é provável que o óleo esteja desviando no sistema.

Uma válvula que estava travada aberta provou ser um problema em uma máquina de moldagem por injeção que não girava na velocidade adequada.

Recentemente, uma fábrica de compensados estava construindo apenas 1.400 psi em seus carneiros de pré-impressão quando 2.100 psi eram necessários. A linha para cada carneiro foi fotografada com uma câmera infravermelha. A linha para um aríete era de 142 graus F, enquanto as linhas para os outros três aríetes eram de 120 graus. F. Uma válvula manual foi instalada na linha para o aríete que estava quente.

Quando a válvula manual foi fechada, a pressão atingiu o nível normal de 2.100 psi. O problema era que a válvula de pré-enchimento para aquele aríete estava travada aberta, permitindo que todo o volume da bomba desviasse de volta para o tanque a 1.400 psi.

Muitas vezes, uma válvula travada aberta pode ser removida do sistema para verificar se há desgaste e contaminação. Alguns meses atrás, o motor da extrusora em uma máquina de moldagem por injeção não girava na velocidade adequada. Isso indicou um problema de volume no sistema.

Vários testes foram realizados, incluindo a instalação de medidores de vazão para verificar o volume da bomba e a inserção de batentes mecânicos nas válvulas do coletores para evitar sua abertura. Ao remover uma válvula lógica para instalar o batente mecânico, verificou-se que a válvula estava travada aberta. Esta válvula foi retirada da linha para o motor hidráulico, o que permitiu que o óleo desviasse de volta para o tanque.

A instalação de uma válvula manual na linha de um cilindro de pré-impressão ajudou a solucionar um problema de pressão em uma fábrica de compensados.

5. Lista de Verificação de Confiabilidade

Quando o problema é resolvido, as caixas de ferramentas são carregadas e todos geralmente voltam às suas funções normais. O que deve ser feito em algum momento no futuro próximo é desenvolver uma lista de verificação de confiabilidade no sistema.

Esta lista deve consistir em leituras de pressão e temperatura, condições do filtro e respiro, limpeza do óleo, estado das mangueiras e braçadeiras, leituras de corrente no motor elétrico, tensões nas válvulas proporcionais etc. Essas verificações devem ser feitas regularmente para evitar paradas não programadas. As informações registradas serão uma ferramenta útil quando ocorrerem problemas hidráulicos futuros.

Quando uma máquina falha, o gerenciamento de pânico frequentemente entra em ação e as peças começam a ser trocadas. Muitas vezes o problema pode ser muito simples. Vários anos atrás, uma prensa ficou parada por cinco dias por causa de um anel (O-ring) preso na linha de drenagem de uma válvula de controle de pressão.

A solução de problemas hidráulicos é um processo passo a passo. Seguindo as cinco etapas deste artigo, você pode se tornar um solucionador de problemas hidráulicos e não apenas um trocador de peças.

Por Noria Corporation. Traduzido pela equipe técnica da Noria Brasil.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!