A análise de óleo no local reduz os custos de manutenção

Em uma recente pesquisa de confiabilidade da planta, 60% a 70% das instalações industriais consideram a análise de óleo uma parte importante de seus programas de confiabilidade. A análise de lubrificante fornece um instantâneo da integridade do maquinário, evitando trocas desnecessárias e auxiliando na previsão de falhas do equipamento. Este artigo examinará detalhadamente o uso de dados para diminuir os custos de manutenção e aumentar os resultados. Poder estender os drenos de óleo ou mesmo encurtá-los para eliminar falhas pode ser uma maneira fácil de reduzir os custos de manutenção, mas deve haver dados disponíveis que permitam tomar essas decisões. Este artigo também abordará o papel dos principais indicadores de desempenho (KPIs) na manutenção preditiva, como coletar dados úteis que se alinham com os KPIs e revisar alguns estudos de caso em que os laboratórios locais foram capazes de usar dados para aproveitar os períodos de garantia,

Introdução à análise de óleo

A análise de lubrificante é muito parecida com um exame de sangue para humanos. Ao avaliar os parâmetros corretos, como pressão arterial e colesterol, o paciente obtém uma compreensão da saúde geral. Desvios nessas tendências ao longo do tempo indicam que ações precisam ser tomadas. O mesmo conceito pode ser aplicado à integridade do maquinário ao observar as três áreas principais da análise de óleo: desgaste, contaminação e química. O uso de dados nessas três áreas pode diminuir os custos gerais de manutenção, reduzir o tempo de inatividade não planejado e aumentar a vida útil dos ativos. Dentro de um ambiente de fábrica, a análise de óleo geralmente é combinada com várias outras tecnologias que abrangem o Programa de Manutenção Baseada em Condição (CBM = Condition-based Maintenance). A tecnologia mais comum vista é a análise de vibração. Normalmente, a análise de vibração detecta falhas um pouco mais tarde no processo de progressão da falha do que a análise de óleo, é por isso que eles são normalmente emparelhados. A termografia infravermelha e a análise do circuito do motor também são usadas de tempos em tempos. O emparelhamento de tecnologias oferece confiança nos resultados e ajuda o engenheiro a tomar decisões críticas (se necessário) para colocar uma máquina off-line ou removê-la de serviço.

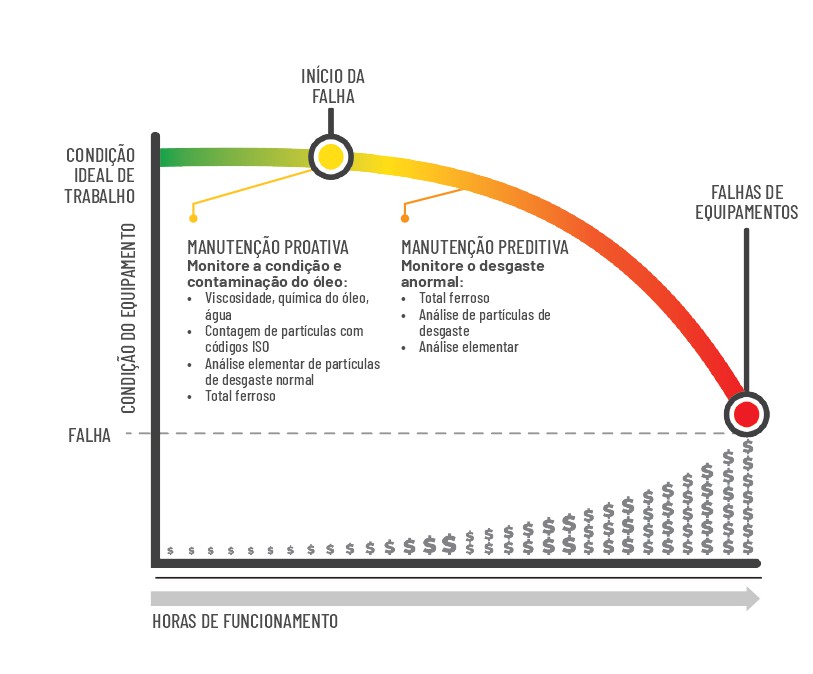

A Figura 1 mostra uma curva típica de falha de máquina. O diagrama ilustra que os testes de análise de óleo, como viscosidade, contagem elementar e contagem de partículas, são parâmetros úteis para tendências, mesmo quando a condição do equipamento é considerada satisfatória. Quaisquer problemas detectados ainda estariam no início do processo de falha para realizar a manutenção necessária muito antes de uma falha real. Isso mantém o custo dos reparos relativamente baixo. À medida que a falha da máquina progride, o desgaste anormal pode ser detectado e ainda tratado no início do processo para manter os custos sob controle. Normalmente, o custo do reparo aumenta e o tempo de produção é perdido mais tarde no processo em que ocorre a falha.

Estabelecendo KPIs de análise de óleo

Programas de confiabilidade fortes geralmente têm indicadores-chave de desempenho (KPIs) vinculados às metas financeiras da empresa. Os KPIs são valores mensuráveis que demonstram a eficácia com que uma empresa está alcançando os principais objetivos de negócios. A compreensão dos objetivos da empresa normalmente virá de cima para baixo e provavelmente será estritamente expressa em números. Um gerente pode dizer que os custos de manutenção são reduzidos em 25% e param por aí. Se a redução de custos em 25% é a principal meta do ano, ela deve ser decomposta em metas tangíveis que o departamento de manutenção possa atingir. Alguns exemplos tangíveis incluem aumentar a produção de máquinas em 25% e/ou reduzir o consumo de óleo em 25%. No entanto, esses ainda são KPIs amplos que precisam ser ainda mais detalhados para atingir a meta. A questão torna-se então, como reduzimos o consumo de óleo em 25%? Prolongar as trocas de óleo? Adoçar o óleo quando necessário em vez de drenar todo o reservatório?” Os dados ajudam a orientar essas decisões.

Os dados são poderosos, mas devem ser os dados corretos que se alinham com os KPIs para atingir os objetivos da empresa. Ao tentar aumentar a produção em uma determinada máquina em 25%, é necessário reduzir as chances de paradas inesperadas. O tempo de inatividade inesperado pode estar relacionado a vários problemas, alguns dos quais relacionados à instalação inadequada do equipamento ou problemas de contaminação do lubrificante. Um ótimo ponto de partida são os problemas de contaminação do lubrificante e o controle da umidade e da contaminação por partículas. Normalmente, cerca de 80% das falhas da máquina podem ser rastreadas até a contaminação por partículas. Começando com a filtragem, as chances de aumentar o tempo de atividade são grandes. O aumento da vida útil do rolamento também pode estar relacionado à limpeza do lubrificante. A redução do consumo de óleo pode estar relacionada à contaminação e preservação do óleo e à química dos aditivos. A extensão das trocas de óleo estará relacionada à preservação e manutenção da integridade da química do óleo e à manutenção do óleo limpo. Para obter assistência adicional no desenvolvimento de placas de teste e na escolha dos parâmetros corretos, estão disponíveis os padrões ASTM e as diretrizes ICML; ASTM D6224, ASTM D4378 e ICML 55.1 Seção 7 podem ser usados.

Soluções de análise de óleo no local oferecem suporte à confiabilidade

Avanços em software que integram o conhecimento especializado do especialista em equipamentos no local e analista de lubrificantes estão disponíveis para ajudar os profissionais de manutenção a justificar programas de análise de óleo em suas instalações e maximizar a vida útil do equipamento. Entender como implementar as técnicas da Indústria 4.0 de forma rápida e eficaz torna-se cada vez mais importante em uma época em que muitos programas de manutenção estão sendo reduzidos ou absorvidos por outras áreas da empresa.

Técnicas eficazes de análise de óleo que agregam valor à instalação exigem a incorporação de dois conceitos principais: conhecimento do comportamento do componente e compreensão dos dados do lubrificante gerados pelo componente. Unindo esses dois conceitos, podem ser feitos diagnósticos e recomendações adequadas, práticas e facilmente implementadas pela equipe de manutenção.

Conectando globalmente

O pensamento empresarial é a prática de considerar toda a organização no processo de tomada de decisão, não apenas um departamento ou grupo individual. O pensamento empresarial pode tornar a organização mais enxuta e ágil.

As soluções corporativas geralmente se desenvolvem no nível de confiabilidade corporativa com a intenção de promover eficiência, consistência e uma abordagem mais ampla do sistema para o complexo processo de gerenciamento de ativos. A rede de conhecimento é uma maneira eficiente de compartilhar informações em uma determinada plataforma em vários locais. Essa mentalidade funciona melhor quando uma organização já possui um site bem estabelecido e pode facilmente compartilhar essas informações com outros locais ou partes da organização. As organizações que possuem equipamentos padrão em vários locais, têm KPIs semelhantes ou usam o mesmo software são boas candidatas para implantar soluções corporativas.

Estudo de caso de análise no local: indústria de alimentos e bebidas

Na indústria de alimentos e bebidas, existem dois processos em que a análise de óleo pode desempenhar um papel importante: o processo de lavagem e o processo de secagem. Em aplicações de processamento de alimentos, a limpeza e sanitização adequadas são essenciais para produzir um produto seguro. A limpeza e o saneamento envolvem um processo de lavagem. Eles geralmente têm turnos de 16 a 18 horas de funcionamento do equipamento e, em seguida, são desligados por 4 a 8 horas para a lavagem e limpeza completas das instalações. Durante este processo, a contaminação da água é a principal preocupação. Para os processos secos, como cereais matinais, partículas finas de poeira no ar podem entrar no óleo. Neste caso, a limpeza do óleo é a principal preocupação.

Na Indústria de Alimentos e Bebidas, o real interesse é aumentar a disponibilidade e evitar paradas e gastos desnecessários. Aqui está um exemplo:

- Uma planta tem 1000 ativos.

- 10% são considerados equipamentos críticos (100 deles são críticos).

- A disponibilidade geral do equipamento é de 93%.

- O tempo de inatividade total é de 58.800 horas.

- Custo de tempo de inatividade = $ 200/hora.

- Equivale a cerca de 11,8 milhões de custos anuais de tempo de inatividade.

- Supondo que a implementação de um programa de análise de óleo no local melhore a disponibilidade em 0,1% (de 93% para 93,1%).

- Diminua o tempo de inatividade em 840 horas (de 58.800 horas para 57.960 horas).

- Equivale a US$ 168.000 em economia anual de custos de inatividade.

Conclusão

A economia nos custos de manutenção e o aumento da produtividade continuam sendo justificativas para a implementação de programas de monitoramento de condições. A análise de lubrificante desempenha um papel crítico e combina bem com outras tecnologias, como infravermelho, ultrassom e análise de circuito de motor. Ser capaz de implementar os dados de forma rápida e eficaz é agora uma realidade com os avanços nas técnicas no local. Ao adicionar a análise de óleo no local a uma instalação, o gerenciamento e a distribuição adequada dos dados aos proprietários do equipamento tornam-se essenciais para justificar os custos do programa e sustentar um programa de confiabilidade. O software que captura o conhecimento especializado do comportamento da máquina e do lubrificante é fundamental na criação de relatórios de análise que são úteis e facilmente implementados no nível da fábrica.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!