A anatomia de um relatório de inspeção de filtro

Quando a história do campo de monitoramento de condições for escrita, provavelmente haverá um capítulo, ou pelo menos algumas páginas, sobre o estranho paradoxo em torno de como o uso infrequente de testes de filtros usados foi empregado (no início). A suposição é que o teste de filtro acabará tendo uso generalizado à medida que os equívocos e a ignorância de seus benefícios desaparecem. Enquanto escrevo hoje, a grande maioria das pessoas envolvidas no monitoramento de condições não se dá conta da riqueza de informações encontradas nos filtros usados.

A aplicação de destino refere-se principalmente a equipamentos críticos, ou seja, aqueles que são caros para reparar ou têm altos custos de inatividade. Um programa de monitoramento de condição bem projetado deve alinhar os dados coletados com os modos de falha que procuramos detectar. É verdade que esses são os modos de falha de maior risco para a máquina, provavelmente com base na ocorrência e nas consequências (interrupção dos negócios etc.).

Pense na lógica por trás disso. Os filtros destinam-se a purificar removendo contaminantes sólidos prejudiciais ao óleo e à máquina. Se o filtro estiver fazendo um bom trabalho, ele está removendo os contaminantes tão rápido quanto eles entram (ingressão). Isso é conhecido como balanço de massa. O número de partículas que entram no sistema de óleo (ingresso de partículas) é igual ao número que é captado pelo filtro (remoção de partículas); isso atinge um nível de limpeza de óleo estabilizado e controlado. Embora a remoção de partículas seja vantajosa para o óleo e para a máquina, ela obtém notas muito baixas quando o óleo que está sendo limpo é amostrado para análise.

As razões para fazer a análise de óleo se enquadram em três categorias: análise de propriedades de fluido, análise de contaminação de fluido e análise de detritos de desgaste de fluido. A filtração pode ter um impacto negativo marcante na análise de contaminação e detritos de desgaste, duas das três categorias.

Você não concorda que é valioso saber sobre sujeira e outros contaminantes abrasivos? É a principal causa de falha de muitos componentes de máquinas, especialmente rolamentos. Pode-se argumentar que é ainda mais importante saber a quantidade e a caracterização dos detritos de desgaste gerados por sua máquina.

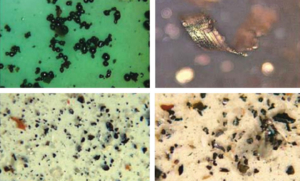

Figura 2: A embalagem plissada deve demonstrar como as partículas são distribuídas

Precisamos parar de mentir para nós mesmos. Em muitos casos, o petróleo não é o melhor lugar para obter respostas para essas perguntas. As respostas (partículas) estiveram brevemente no óleo com certeza, mas foram rapidamente removidas e agora residem nos interstícios do filtro.

Com o tempo, seu filtro fica carregado de dados, como um disco rígido. Mas, infelizmente, o filtro geralmente é descartado, junto com os dados que está carregando. Em contraste, um filtro inspecionado e analisado com habilidade conta uma história sobre a história da máquina e do óleo. Sim, muitas vezes é mais caro do que a análise de óleo por si só. No entanto, você não pode analisar o que não está lá. Vá para onde os dados residem, não para onde costumavam estar. Não seja um centavo sábio e uma libra tola.

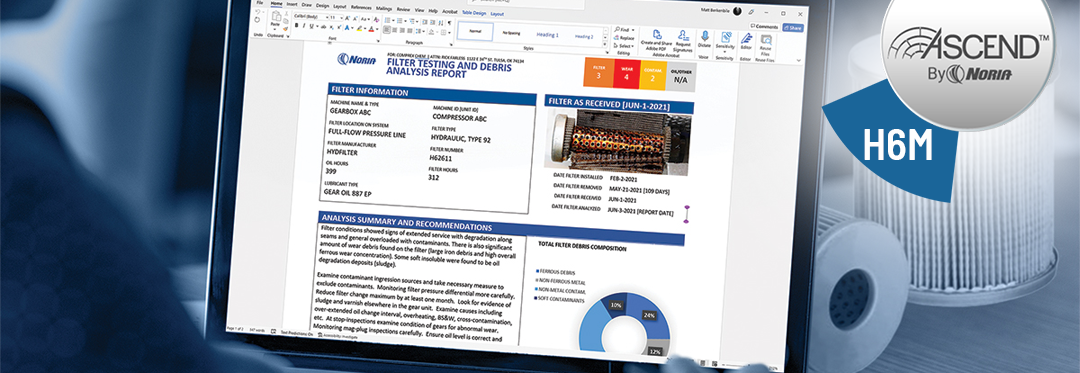

Muitos dos principais laboratórios que fornecem serviços de análise de óleo também fornecem análise de filtros usados. A Noria também oferece testes de filtros usados. O relatório apresentado na figura 5 é um exemplo de dados que podem ser extraídos de um filtro conforme recebido pelo laboratório para inspeção e análise.

Inspeção Visual do Filtro

Certifique-se de usar um laboratório familiarizado com a forma de examinar um filtro usado. Existem muitas sutilezas que requerem conhecimentos e habilidades especiais. Eles se relacionam com o meio filtrante, o tubo central (núcleo), as vedações, o verniz (tampas e tubo central) e adesivos. O filtro completo precisa ser examinado, com as descobertas incluídas na seção de comentários do relatório.

Em seguida, o filtro deve ser dissecado. O pacote de mídia precisará ser cortado (ou cortado) para permitir que as pregas se abram como uma sanfona. A condição do pacote de pregas deve ser examinada de perto quanto à integridade estrutural e de fabricação. Procure por buracos, quebras e lama.

As camadas individuais do pacote de pregas podem então ser retiradas para permitir que o meio filtrante real seja examinado (geralmente a camada central). Alguns filtros têm até seis camadas diferentes. Muitos laboratórios usam mesas de luz para procurar inconsistências na mídia do filtro.

Um sistema deve ser usado para caracterizar ou classificar as observações visuais do filtro e da mídia. Para o filtro no meio, foram anotadas “preocupações significativas”. Uma descrição da natureza dessas preocupações é fornecida na tabela. Os melhores laboratórios incluirão fotos anotadas do filtro e da mídia no relatório.

Detritos de desgaste e contaminação

Figura 3: Preparação de um micropatch

Remover a contaminação é a principal função do filtro. Procure evidências de que o filtro está fazendo esse trabalho e a integridade da mídia não foi comprometida (rachaduras, rupturas etc.).

As partículas podem ser facilmente removidas do meio filtrante para análises leves e duras. Uma maneira é o método de ressuspensão de partículas usando um banho ultrassônico. Outros laboratórios fazem a retrolavagem do filtro ou amostra de mídia para extrair as partículas para exame. Qualquer um dos métodos é adequado.

As partículas podem então ser examinadas visualmente, semelhante à ferrografia analítica. Isso pode ser feito melhor preparando um micropatch ou ferrograma (ou ambos). A caracterização de contaminantes e detritos de desgaste pode seguir a metodologia descrita em ASTM D7684.

Fotomicrografias de partículas salientes (significativas) devem sempre ser incluídas no relatório. O ideal é que essas imagens sejam anotadas ou tenham uma legenda com informações descritivas. As imagens de microscopia eletrônica de varredura (MEV) também são frequentemente fornecidas por laboratórios.

A análise elementar é importante para entender melhor a composição das partículas. Exemplos de dados elementares de partículas extraídas de um filtro são vistos na página dois do relatório de exemplo (Figura 5). As concentrações relativas de metais ajudam a fornecer contexto sobre o tipo de partículas e sua origem. Os dados podem ser comparados com filtros anteriores para alertar sobre mudanças nas condições.

Figura 4: Campo de detritos Micropatch usando o método de ressuspensão para remover partículas do filtro para inspeção e análise

Figura 5: Um exemplo do relatório de análise de filtro usado do Noria

Diferentes métodos podem ser usados para analisar partículas elementarmente. Estes incluem Plasma Indutivamente Acoplado (ICP), por digestão ácida e espectroscopia de fluorescência de raios-x (XRF). SEM-ESD é outra opção.

Verniz e Lodo

Muitos filtros serão carregados com contaminantes leves. Vários métodos podem ser usados para entender melhor o mecanismo de origem/formação de vernizes insolúveis, incluindo FTIR e extração por solvente. A colorimetria também é muito útil. Se forem encontrados contaminantes leves, sua caracterização também deve ser incluída no relatório.

O número de empresas que adicionam análise de filtros usados a seus programas de monitoramento de condições aumentou muito nos últimos dez anos. As partículas têm uma história para contar. Mas, para obter a história completa, vá até onde estão as partículas, não apenas onde costumavam estar.

Por Noria Corporation. Traduzido pela equipe técnica da Noria Brasil.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!