A era de ouro da lubrificação

Noria entra em seu 24º ano e temos muito a agradecer! É gratificante ver as empresas praticando com dedicação o que ensinamos há anos. Muitas histórias de sucesso impressionantes foram compartilhadas.

O controle de contaminação tem sido um tema constante na Noria, e por boas razões, ele fala sobre a verdadeira raiz de muitos problemas e não apenas a sujeira que podemos ver ou sentir, mas também aquelas partículas minúsculas e invisíveis que muitos acreditavam serem inofensivas. Agora sabemos que eles causam estragos até mesmo nas mais fortes e poderosas máquinas. Todo profissional de manutenção deve saber que, para a maioria das máquinas, “um óleo dez vezes mais limpo resulta em uma vida útil da máquina 50 vezes maior”. Isso não é fantasia.

O conjunto de evidências que justifica o investimento em mudanças reais na lubrificação e confiabilidade é enorme. Esta é a principal razão pela qual intitulei minha coluna “A Era de Ouro da Lubrificação”. Há muito potencial inexplorado disponível se as organizações investirem em coisas fundamentais, como educação, certificação, modificação de máquinas, controle de contaminação, trabalho padronizado e muito mais.

O modelo de negócios da Noria para publicação, educação e serviços não poderia ter sido mais intencional. Esse mesmo modelo persiste hoje e é respaldado pelas seis premissas básicas a seguir:

1. Preste atenção ao que funciona

Durante os anos “pré-Noria”, eu era obcecado em coletar estudos de caso, acumulei centenas deles, procurando por tópicos comuns. O que programas de lubrificação de grande sucesso fizeram que outros não fizeram, ou pelo menos não fizeram bem? Encontrei muitos.

A partir desse conhecimento coletivo, descobrimos uma nova filosofia de manutenção que agora chamamos de manutenção proativa . Esta filosofia de manutenção não se trata de procurar falhas na máquina ou prever uma falha futura, trata-se de estimular uma mudança no estilo de vida da máquina que despreza a própria essência do fracasso. É uma busca aspiracional de um estado sustentável de confiabilidade. Não só funciona, como também preserva os orçamentos de manutenção e custa menos em geral do que outras práticas.

A confiabilidade é muito parecida com a qualidade, como W. Edwards Deming (pai do movimento da qualidade) é famoso por dizer: “Você não pode inspecionar a qualidade em um produto.” Isso vale para a confiabilidade, dando-lhes nomes encorajadores como “economias”. Em vez disso, o que realmente precisamos é de uma política de zero falhas relacionada à confiabilidade da máquina semelhante aos “zero defeitos” que o Six Sigma, que é um conjunto de práticas para melhorar sistematicamente os processos ao eliminar defeitos, aspira alcançar, esta é a base da manutenção proativa.

2. As despesas mais controláveis em uma planta

A manutenção é a despesa mais controlável em uma fábrica. Tudo depende do que é controlável, embora sempre haja coisas que não podemos mudar, há muito mais coisas sob nosso controle.

A maioria de nós já ouviu falar do Princípio de Pareto, também conhecido como regra 80:20 (por exemplo, 20% das causas de falha são responsáveis por 80% das ocorrências de falha). Este é um conceito simples que nos ajuda a focar adequadamente nosso tempo e recursos. Quando se trata de mudança, há uma necessidade fundamental de alcançar vitórias precoces e decisivas. Isso alimenta o impulso para manter o curso e recebe o apoio de colegas e tomadores de decisões.

Mas manutenção e confiabilidade são conceitos vastos, assuntos de centenas de livros. Há tantas opções “controláveis” para navegar. O que se deve fazer primeiro, segundo, terceiro etc? Onde exatamente estão essas balas de prata indescritíveis e grandes oportunidades de investimento? Essa descoberta é a missão dos profissionais de lubrificação e confiabilidade de hoje.

3. Encontre a planta escondida

Cada planta tem uma planta escondida que deve ser encontrada. O que isso significa? Basicamente, dentro de cada fábrica existem ativos e recursos (incluindo pessoas e energia) que ficam inutilizados ou subutilizados por períodos consideráveis de tempo.

A extensão desses ativos e recursos, define a magnitude da planta oculta. Geralmente é aí que a negação se instala. Muitos no campo da manutenção dizem que já estão “muito enxutos” para que haja uma planta oculta. Eles também podem dizer, por esta ou aquela razão, que não podem operar a produção em uma capacidade maior e certamente não perto de 100% da capacidade. Um bom ponto de partida para resolver esse paradoxo é dar uma olhada cuidadosa em métricas como trabalho planejado versus trabalho reativo para oportunidades de mudança não atendidas.

De volta à manutenção proativa. Existem três etapas simples para uma implementação bem-sucedida que reunimos em centenas de estudos de caso. Eles estão listados abaixo, usando o exemplo de limpeza do lubrificante para fornecer contexto:

- Defina os níveis de limpeza desejados necessários para atingir o objetivo de confiabilidade (por exemplo, uma extensão da vida útil da máquina em 2 vezes).

- Através da exclusão e remoção de contaminantes, alcance os níveis de limpeza desejados.

- Monitore rotineiramente a limpeza do fluido para verificar se os níveis de limpeza alvo foram alcançados.

Suponho que menos de 10% das organizações de manutenção seguem essas três etapas. Aqueles que dizem que sim estão falhando inadvertidamente na etapa mais importante: Não. 1. A extensão da vida útil da máquina é alcançada definindo metas significativamente mais baixas (mais limpas) do que as médias históricas e normalmente ainda mais baixas do que as recomendações do OEM e do laboratório.

A manutenção proativa NÃO é alcançada tentando capturar e controlar níveis de contaminação “extraordinariamente altos” (um equívoco comum). Em vez disso, a manutenção proativa é alcançada por um estado controlado de níveis de contaminação “inusitadamente baixos”. Esse conceito único é a verdadeira mágica por trás da manutenção proativa, que pode ser aplicada em vários modos de falha da máquina (causas raiz), além da contaminação por partículas.

Aí está a planta escondida.

4. A causa nº 1 de falha

Todos nós já sabemos: a lubrificação é a causa número 1 de desgaste e falha da máquina. Se consertarmos a lubrificação primeiro, não teremos que consertar a máquina depois. Como alguém me disse uma vez, a grande maioria dos alarmes reportáveis da análise de vibração de rotina está enraizada na lubrificação deficiente. Isso inclui óleo sujo, molhado, aerado e muito mais.

Uma boa maneira de fundamentar essa afirmação sobre equipamentos rotativos é simplesmente registrar e classificar os problemas mais comuns sinalizados por inspeção, vibração, análise de óleo, ultrassom e termografia. O conhecimento deste exercício pode ajudar muito a concentrar tempo e recursos relacionados a treinamento, certificação, ferramentas/atividades de monitoramento de condições, modificações de máquinas, etc. Aprendemos isso com as mais de 500 avaliações de lubrificação de plantas que realizamos ao longo dos anos. As avaliações não apenas confirmam isso, mas também continuam a apontar que os programas de lubrificação são frequentemente negligenciados, subutilizados e geralmente com desempenho abaixo do ideal.

Embora uma boa lubrificação não seja uma resposta pra tudo, para muitos, problemas de máquinas não relacionados, deve-se sempre ter uma classificação alta em recursos de confiabilidade e planejamento de programas. Isso é fortemente apoiado pelo enorme corpo de estudos de caso sobre confiabilidade.

5. Treinamento e comportamento humano

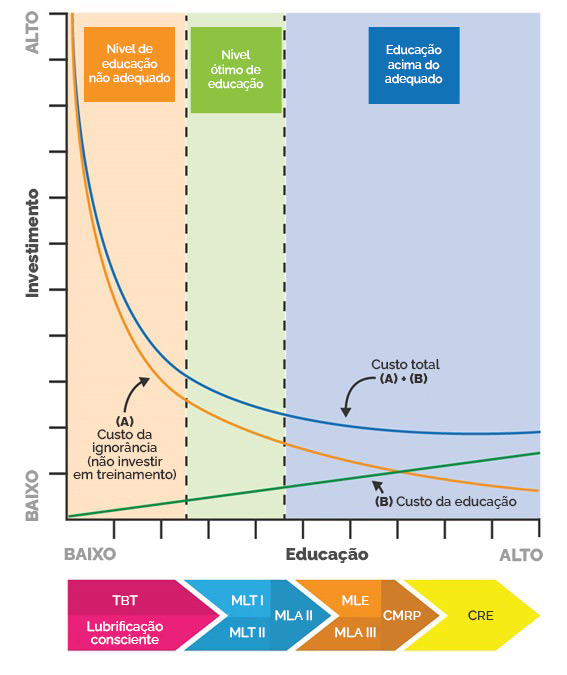

Figura 1: TBT: Treinamento Baseado em Tarefas (Noria); CRE: Engenheiro de Confiabilidade Certificado (ASQ); CMRP: Profissional Certificado de Manutenção e Confiabilidade. Todas as outras siglas referem-se a designações e níveis de certificação ICML. Observe que o TBT é consideravelmente diferente do treinamento de certificação, porque está ligado especificamente a tarefas e procedimentos normalmente executados e padronizados.

Não há maior influência no estado de lubrificação do que o treinamento e o comportamento humano. Costumo dizer: “Você ganha o que aprende”. Eu não digo isso porque soa legal, e sim, porque, para mim, é um fato.

As palavras “ótimo” ou “otimização” são frequentemente usadas em manutenção e confiabilidade. Seu uso refere-se a um balanceamento de custos, oportunidades, benefícios e riscos. Exemplos comuns incluem o PM Optimization (PMO, setor responsável por implementar e garantir a manutenção dos padrões de Gerenciamento de Projetos adotados pelas organizações.) ou o Estado Ótimo de Referência (ORS, do inglês, “Optimum Reference State”). O “ótimo” pode ser aplicado ao treinamento e à educação? Certamente!

A Figura 1 é a Tabela de Necessidades de Educação (ENC) para Técnicos de Lubrificação. No gráfico estão três linhas traçadas e três zonas. A linha verde inclinada para cima é o custo da educação em relação à quantidade de educação recebida. A linha laranja inclinada para baixo é o custo da ignorância relacionada às consequências financeiras de não investir em treinamento para técnicos de lubrificação. O custo da ignorância é amplamente definido como custo de oportunidade, como oportunidade de reduzir custos de reparo e tempo de inatividade. A linha azul é o total dos dois: custo da ignorância mais custo da educação.

A Zona Amarela vertical refere-se a um estado de subeducação e aos altos custos de oportunidade associados (sanções). A Zona Azul à direita refere-se a um estado de excesso de educação. Observe que a penalidade de custo do excesso de educação é insignificante. A Zona Verde do centro refere-se ao nível ótimo de educação; não muito, não muito pouco. O ponto de retorno decrescente é aproximadamente a borda esquerda desta zona verde.

Observe que esta versão da tabela se aplica apenas a técnicos de lubrificação. Uma versão diferente do gráfico seria usada para analistas de lubrificantes e engenheiros de lubrificação.

Veja se você consegue entender esta frase: “A grande maioria do que precisamos saber é o que não sabemos que não sabemos”. Ou isso: “Se não sabemos o que não sabemos, não podemos buscar o que precisamos saber”. Por que isso é importante?

Um currículo de treinamento bem construído, organizado por pessoas com experiência prática real em seu campo, sempre incluirá tópicos que os alunos pensam que vão aprender. Embora isso seja tecnicamente verdade, deve ser o mínimo. A verdadeira recompensa do treinamento de alto valor é encontrada em todo o conhecimento extra que os alunos receberam e que eles não esperavam aprender. Esse tipo de aprendizado raramente é recebido de treinamento no trabalho transmitido por veteranos e conhecimento tribal.

A educação nos ensina o que precisamos saber. A cultura e o comportamento humano determinam se esse conhecimento será colocado em prática. Há muito tempo, aprendi que lubrificação e confiabilidade são mais sobre o comportamento humano do que qualquer outra coisa.

6. A mudança deve ser habilitada

Todo o progresso depende da mudança, e a mudança deve ser habilitada. A crise é um facilitador. Os maiores exemplos mundiais de grandes mudanças foram todos precedidos por crises (ou caos). Como se costuma dizer, “não deixe que uma crise perfeitamente boa seja desperdiçada”.

É claro que a ambição e a aspiração de líderes motivados também podem possibilitar a mudança. A gestão da mudança é um campo de busca profissional e acadêmica. Não podemos esperar que a mudança aconteça por si só. Ele precisa ser intencional – para ser levado à existência.

Claro, há sempre aqueles que preferem que as coisas permaneçam as mesmas. É da natureza humana querer manter o status quo. No entanto, hoje temos muito mais de uma “cultura de mudança” do que nunca. São pessoas que estudam, seguem e possibilitam e celebram os sucessos. Como resultado, estamos vendo excelentes exemplos de mudanças e progressos relacionados à lubrificação e confiabilidade por parte das organizações usuárias. A idade de ouro é agora.

Do sonho à realidade

Eu estive envolvido com o ICML já que era apenas uma pequena ideia, no ano 2000. Hoje, o ICML é mundialmente conhecido e é sem dúvida o maior organismo certificador no espaço de confiabilidade. Ela comemora orgulhosamente seu 20º aniversário de serviço à comunidade de lubrificação e análise de óleo em todo o mundo este ano. Em 1999, com o falecimento súbito do meu querido amigo e colega Peter Ball, fui nomeado Coordenador do Grupo de Trabalho 4 (tribologia) do comitê de monitoramento de condições ISO TC108/SC5. Nos encontramos uma ou duas vezes por ano em lugares como Nanjing (China), Viena e Londres. A adesão internacional do meu grupo de trabalho era extensa. Um novo padrão estava em desenvolvimento e posteriormente publicado, agora conhecido amplamente como ISO 18436-4 relacionado ao treinamento e certificação de analistas de lubrificantes de máquinas.

No entanto, com esse padrão, havia a necessidade de um organismo certificador para desenvolver e administrar testes em todo o mundo. Essa necessidade levou à criação do ICML. Desde então, fiz parte do Conselho de Administração do ICML e, nos anos seguintes, adicionamos muitas certificações e prêmios. O mais recente é o Machinery Lubrication Engineer (Engenheiro de Lubrificação de Máquinas) (MLE), que é a principal certificação do ICML. Na minha opinião, o MLE é a distinção de lubrificação mais prestigiada do planeta. O desenvolvimento do MLE foi longo e árduo, começando com o Corpo de Conhecimento, depois o Domínio do Conhecimento e finalmente o grande banco de questões de teste. Muitos especialistas em lubrificação compartilharam seu tempo e habilidades para realizar o MLE. Recentemente, a Diretora Executiva do ICML, Leslie Fish, me informou que eles atualizaram seus registros e atualmente têm mais de 26.000 indivíduos que possuem uma ou mais certificações. Isso é um feito excepcional para dizer o mínimo. Tiremos o chapéu para a equipe trabalhadora e excepcional do ICML!

Por Noria Corporation. Traduzido pela equipe técnica da Noria Brasil.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!