Amostragem Rumo a um Futuro Sustentável

Descubra como manter a lubrificação adequada das máquinas, reduzindo a contaminação e aumentando a pureza do óleo por meio de amostragem de óleo, análise de óleo e filtragem, pode ajudar a alcançar eficiência das máquinas e melhorar a pegada de carbono de sua instalação. Por quê? É simples: Máquinas eficientes consomem menos energia e óleo.

Introdução

As mudanças climáticas são um tópico importante nas notícias e nas páginas financeiras. No início deste ano, as Nações Unidas publicaram um relatório que recomendava de forma inequívoca mudanças rápidas e significativas no consumo de recursos. O relatório afirma que “os aumentos observados nas concentrações de gases de efeito estufa bem misturados (GEE) desde cerca de 1750 são inequivocamente causados por atividades humanas” e que “em 2019, as concentrações atmosféricas de CO2 eram mais altas do que em qualquer momento em pelo menos 2 milhões de anos [1].”

O aumento do dióxido de carbono e dos níveis de poluição tem sido identificado como um grande contribuinte para essas mudanças. O aumento das temperaturas ao redor do mundo resultou em incêndios florestais fora de controle que destroem árvores. Além disso, o derretimento do gelo polar e o aumento do nível do mar estão causando erosão e ameaçando cidades litorâneas.

A opinião pública e os governos estão respondendo. Os objetivos corporativos estão sendo repensados para se alinhar com os objetivos dos investidores e dos governos. Por exemplo, neste verão, vários ativistas ambientais foram eleitos por meio de votos por procuração para o conselho da Exxon Mobil. O McDonald’s está perto de alcançar seu objetivo de obter todas as embalagens de alimentos de papel em restaurantes a partir de fibras recicladas ou sustentáveis, e a A.P Moller-Maersk está se preparando para operar seu primeiro navio com neutralidade de carbono em 2023. Esses são apenas alguns exemplos de como grandes empresas estão estabelecendo metas para reduzir suas emissões de carbono.

Como as empresas podem avançar em direção a um futuro mais sustentável e lucrativo? Criando um plano de sustentabilidade específico para a empresa como uma abordagem de base que seria bem recebida pela comunidade e pelos investidores. Um ótimo ponto de partida é revisitar seu programa de lubrificação.

Manter a limpeza do óleo é vital para o desempenho dos equipamentos lubrificados. A contaminação do óleo acelera a taxa de desgaste dos componentes e leva a falhas prematuras dos componentes. Em um mercado globalmente competitivo, empresas que conseguem manter a confiabilidade das máquinas e o tempo de atividade poderão manter seus custos em um nível mais competitivo. Essas máquinas mais eficientes consumirão menos energia, e as empresas poderão obter economias financeiras enquanto operam de forma mais sustentável.

As Economias Mais Sustentáveis

Investir em análise de óleo e aprimoramento da coleta de amostras de óleo ajudará você a alcançar uma máquina mais sustentável, proporcionando:

- Prolongamento da vida útil do equipamento

- Melhora no desempenho do equipamento

- Redução de manutenções desnecessárias

- Diminuição do consumo

Aumento da Vida Útil de Equipamentos

A simples extensão da vida útil de equipamentos mantém esses equipamentos fora dos aterros sanitários. Os aterros sanitários estão cheios de equipamentos e seus componentes que foram negligenciados, muitas vezes devido apenas à má lubrificação. Cada equipamento enterrado utilizou recursos ao longo da cadeia de suprimentos. Você pode aumentar a vida útil do seu equipamento através da limpeza dos lubrificantes. Na verdade, ao limpar os lubrificantes em apenas um nível de limpeza ISO, você pode proporcionar um aumento de 35% na vida útil do equipamento.

O que é um código de limpeza ISO? A ISO 4406:21 é o padrão de relatório para a limpeza de fluidos. Um número de código é atribuído aos valores de contagem de partículas obtidos em três diferentes níveis de microns: acima de 4 microns, acima de 6 microns e acima de 14 microns.

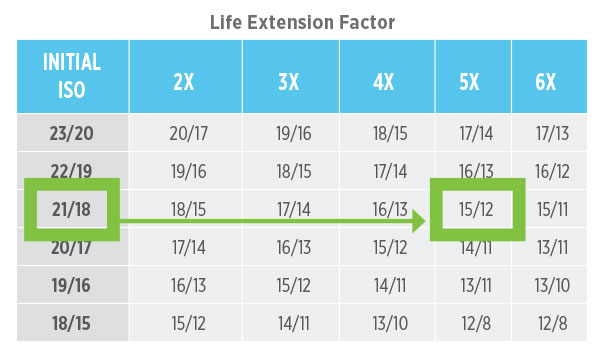

O Gráfico de Extensão da Vida Noria demonstra a vida relativa de um componente com base em sua limpeza. Vamos tomar sistemas hidráulicos como exemplo – se você melhorar os níveis de limpeza do óleo de ISO 21/18 para ISO 15/12 (conforme demonstrado na Figura 1), a vida útil do componente pode ser aumentada em um fator de 5 [2]. É importante lembrar que as economias reais variarão dependendo do desempenho do lubrificante, da frequência de amostragem de óleo, do tipo de equipamento, das condições anteriores do equipamento e da capacidade de manter o fluido limpo.

Houve um fabricante químico que instalou equipamentos de monitoramento de condição em suas caixas de engrenagens para atender às metas de limpeza da instalação de ISO 16/14/12 ou melhor. Conforme os relatórios chegavam, eles perceberam que um dos redutores estava apresentando níveis mais altos de ferro. Eles perceberam que isso ocorria porque o redutor estava operando fora de sua faixa de projeto original. Embora ainda tivessem que encomendar uma caixa de engrenagens de substituição, conseguiram fazer os ajustes necessários para prolongar a vida útil restante e reduzir o tempo de substituição. Como a caixa de engrenagens ainda estava em condições de operação, eles puderam realocá-la para continuar sendo utilizada.

Aprimoramento do Funcionamento do Equipamento

Também é possível avaliar a eficiência energética do equipamento acompanhando a sua produção. Por exemplo, se uma máquina é capaz de produzir um determinado número de peças em um período de tempo específico e, após a implementação de práticas adequadas de lubrificação e monitoramento, ela consegue produzir um volume maior de peças no mesmo período de tempo, então a máquina tornou-se mais eficiente em termos energéticos.

Durante períodos de escassez de suprimentos, melhorar o desempenho do equipamento pode ter um impacto significativo na lucratividade de uma empresa. Aqui está um exemplo de como documentar o aprimoramento de desempenho. Esses casos podem ser inestimáveis ao determinar quais projetos proporcionam o melhor valor.

Por exemplo, ao instalar equipamentos de monitoramento de condições, uma fabricante de plásticos conseguiu reduzir a contaminação da máquina, melhorar a limpeza do óleo e aumentar a produtividade da máquina por meio de amostragem e filtração em tempo real.

Redução de Manutenção Desnecessária

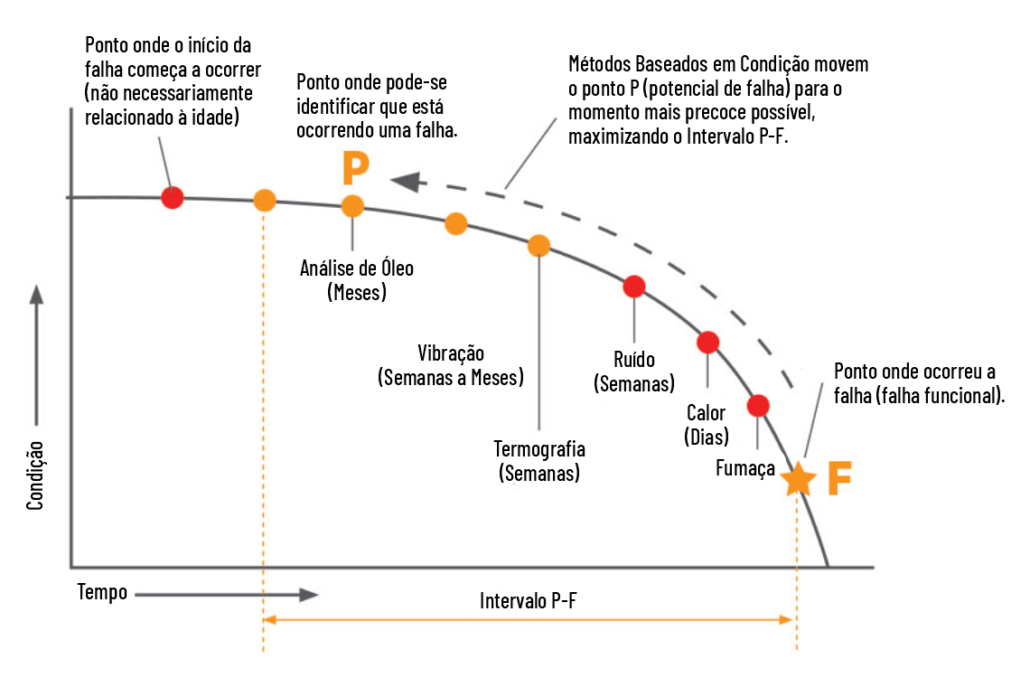

A análise de óleo é um dos primeiros indicadores de falha iminente de máquinas na Curva PF. A Curva PF representa o comportamento de um ativo ou componente antes que ocorra uma falha funcional. O intervalo P-F pode variar, durando dias, semanas ou meses, dependendo das condições do equipamento. Quando usada efetivamente, ela pode proporcionar um tempo significativo entre a última inspeção e a falha funcional para priorizar, planejar e executar as atividades de manutenção necessárias antes que a falha ocorra. As máquinas ainda podem operar após o início da falha, mas uma vez que ocorre um incidente, é apenas uma questão de tempo antes que a máquina falhe.

Um programa maduro de análise de óleo pode coletar e analisar partículas suspensas no óleo de lubrificação e revelar o desgaste específico de componentes individuais no início da fase de deterioração. Como vimos no exemplo anterior, a detecção precoce permite obter as peças necessárias e desenvolver um plano de restauração para reconstruir um componente antes da falha completa.

Normalmente, esse conhecimento pode ser inestimável ao considerar quais manutenções são realmente necessárias e ao evitar crises com agendamentos e paralisações. Nestes tempos, com menos pessoas fazendo mais trabalho, a manutenção desnecessária não é sustentável a longo prazo. No entanto, às vezes, devido a amostragem inadequada de óleo, esses relatórios podem ser enganosos. Melhorar os métodos de amostragem de óleo pode melhorar a precisão desses relatórios. Considere esses casos:

Uma empresa de papel e celulose descobriu que os resultados da análise de óleo em um conjunto de bombas frequentemente retornavam com contagens elevadas de partículas; sua solução foi simplesmente substituir as bombas – um custo de $8.000. Um novo engenheiro de confiabilidade hipotetizou que o método de amostragem poderia ser a causa dessas contagens elevadas, já que eles estavam apenas fazendo a amostragem de tubo de queda a partir do ponto de respiração no reservatório compartilhado. Decidiu-se instalar válvulas de amostragem separadamente em cada bomba para que pudessem identificar qual bomba poderia estar com falha. Também foi adicionada filtração para que contagens elevadas de partículas não contribuíssem para uma maior deterioração ou substituição da bomba. Essas mudanças resultaram em relatórios que não mais apresentavam contagens elevadas de partículas, economizando-os da substituição de bombas em perfeito funcionamento.

Uma empresa marítima no Noroeste do Pacífico suspeitou de um problema quando o relatório de análise de óleo de seu motor principal continuamente indicava a presença de líquido de arrefecimento em seu sistema. Eles drenavam o motor, inspecionavam e não encontravam nada de errado; isso lhes custava $3.000. Foi somente quando eles trocaram o método de amostragem para as válvulas Pushbutton Checkfluid LP & KP que o problema real foi descoberto. O técnico que coletava as amostras estava usando o mesmo tubo de plástico quando amostrava o líquido de arrefecimento e, em seguida, o motor, levando a amostras contaminadas cruzadas.

Redução do Consumo

Ao atualizar o seu programa de lubrificação industrial, é muito provável que você observe uma redução no consumo de energia e óleo da máquina. Essas reduções muitas vezes proporcionam às empresas o maior retorno sobre o investimento e a maior demonstração de reduções de carbono.

O sistema de crédito de carbono que está sendo proposto tem como objetivo desencorajar, sempre que possível, produtos de carbono, como óleo, de contribuir para o CO2 na atmosfera. Como vimos em um recente relatório curto das Nações Unidas sobre mudanças climáticas, a ciência nos diz que o CO2 age como um cobertor, semelhante a uma estufa. Quanto mais CO2 cobre a atmosfera, mais os raios solares aquecerão o planeta e causarão perturbações climáticas e no ecossistema.

O crédito de carbono é uma forma de manter a pontuação. Seja parte de uma empresa, sistema nacional ou sistema internacional, o crédito de carbono é usado para financiar iniciativas que reduzem as emissões de CO2. Essas iniciativas podem ser inteiramente locais ou, no caso de empresas multinacionais, podem ser internacionais.

Por exemplo, a Shell no Canadá oferece aos consumidores, quando abastecem com gasolina, a oportunidade de contribuir com dois centavos por litro para compensar sua pegada de carbono. Infelizmente, a política pode atrapalhar a ação. Nosso objetivo deve ser tornar nosso departamento ou empresa carbono neutro.

Primeiro, vamos analisar o consumo de óleo. Você sabia que cada galão de lubrificante consumido contribui com 23,6 libras de emissões de CO2 [3]? Isso significa que um tambor de 55 galões contribui com aproximadamente 1.300 libras de emissões de CO2. Um crédito de carbono é igual a 1 tonelada de CO2, ou aproximadamente 85 galões (320 litros) de óleo. Usando o sistema atual, a neutralidade de carbono custaria à empresa uma taxa adicional de $35 por consumir 85 galões de óleo. Mas ao reduzir efetivamente o consumo de óleo em 85 galões, uma empresa pode economizar aproximadamente $640 com base em um preço de óleo de $2 por litro/quart. Vale a pena otimizar o intervalo de troca.

Aqui está um exemplo: um indicador-chave de desempenho (KPI) em toda a empresa de um fabricante de plásticos era reduzir as emissões de carbono, reduzindo o desperdício de lubrificantes. Para otimizar os intervalos de troca em suas máquinas, eles instalaram hardware de monitoramento de condições e analisaram a filtração em serviço.

De 2017 a 2018, a empresa aumentou a quantidade de óleo que conseguiu filtrar e reter em suas máquinas em 27,4%. Eles conseguiram reduzir as emissões de CO2 provenientes do óleo desperdiçado de 22.533 libras de CO2 em 2012 para 3.779 libras de CO2 em 2018, uma redução de 83% nas emissões otimizando seus intervalos de troca. Essa empresa também conseguiu economizar milhares de dólares em custos de descarte de óleo.

Vamos falar sobre o consumo de combustível. Reduzir o consumo de combustível em equipamentos móveis pode ser a contribuição mais significativa para a redução das emissões de CO2. Muitas dessas estratégias estão fora do escopo deste artigo, mas incluem:

- Queima de combustíveis com baixo teor de enxofre

- Redução de viagens desnecessárias

- Manter os pneus inflados nos níveis corretos (especialmente importante para caminhões em estradas ou fora de estrada)

- A viscosidade do óleo também pode desempenhar um papel; um fluido mais espesso consome mais energia. Se você reduzir a viscosidade, menos energia é consumida nas peças móveis e no bombeamento do fluido ao redor do motor. No entanto, em uma viscosidade mais baixa, os óleos básicos são mais voláteis e propensos a evaporar; você precisa que os aditivos funcionem um pouco mais. Para reduzir o consumo de combustível e emissões, análises de óleo e amostras adequadas de óleo são vitais para garantir que o óleo do motor esteja limpo, a viscosidade seja correta e os níveis de aditivos sejam adequados.

A seguir, há uma redução no consumo de eletricidade, pois as economias de energia podem ser analisadas em termos do que é usado para operar a máquina. Uma máquina eficiente usará menos energia do que suas contrapartes. Para um motor elétrico e/ou caixa de câmbio, isso significaria uma redução na energia elétrica (tensão, corrente e fator de potência). Acompanhar o consumo elétrico é uma maneira confiável de documentar melhorias na eficiência energética em relação às mudanças em um programa de lubrificação. Estudos mostraram que, tipicamente, empresas que atualizam suas práticas de lubrificação e confiabilidade conseguem documentar uma redução de 5-15% nos requisitos de energia [4].

Outra maneira interessante de medir melhorias diárias é acompanhar a temperatura de operação da máquina. A lubrificação adequada e o monitoramento podem reduzir o atrito entre duas superfícies e, portanto, a quantidade de energia necessária para movimentar essas peças entre si. Quando esse atrito é reduzido, menos eletricidade é necessária para operar a máquina. Embora seja improvável revelar a quantidade de energia economizada, haverá uma clara indicação da redução no consumo de energia.

O que Você Precisa Fazer

Realizar mudanças em seu programa de lubrificação contribuirá para que você e sua empresa caminhem em direção a um futuro mais sustentável. Para começar, é necessário investir em lubrificantes de qualidade. Cada vez mais pessoas estão percebendo que, muitas vezes, as vantagens dos óleos sintéticos superam significativamente o custo inicial adicional. Lembre-se de verificar e verificar novamente com o fabricante e o distribuidor de lubrificantes para garantir que o óleo correto esteja na máquina apropriada.

Em seguida, é necessário investir em um bom programa de análise de óleo. Um programa de análise de óleo com manutenção baseada em condições é uma das melhores estratégias que podem ser usadas para manter equipamentos lubrificados. Através da análise de óleo, as empresas podem monitorar a saúde do óleo, a contaminação e o desgaste da máquina. Quando condições anormais são identificadas, ação imediata pode ser tomada para corrigir ou anular uma falha em desenvolvimento. Laboratórios de análise de óleo podem fornecer um recurso de equipe tremendo com a expertise para descobrir mudanças na saúde do equipamento, juntamente com a expertise para sugerir as ações corretivas apropriadas.

O resultado da análise de óleo será tão bom quanto a amostra que você envia. É por isso que a importância da coleta de amostras de óleo não pode ser subestimada. Os laboratórios frequentemente relatam que mais de 20% das amostras enviadas não são representativas do sistema.

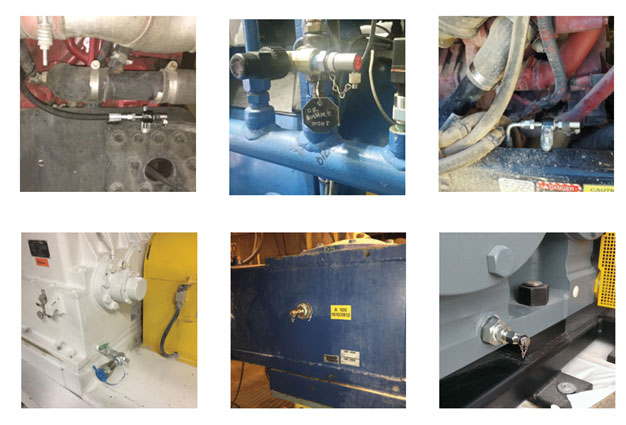

Válvulas de coleta de amostras de óleo dedicadas tornam possível coletar amostras de óleo confiáveis com segurança enquanto o equipamento está em funcionamento. Isso garante que a amostra seja uma representação direta da condição do equipamento. A localização das válvulas de coleta de amostras garante que a amostra retirada conterá óleo quente rico em informações que pode ser comparado com amostras anteriores para mostrar a condição do seu equipamento. Por fim, as válvulas de coleta de amostras geralmente podem coletar a amostra de maneira mais rápida e limpa em comparação com outros métodos de coleta.

Amostragem Adequada em Todas as Etapas

Comece corretamente. Começar com óleo novo e limpo que atenda às especificações do OEM garantirá que você não esteja introduzindo partículas prejudiciais em seu sistema. No mínimo, você deve garantir que o óleo recebido esteja limpo e tenha a viscosidade correta. Embora várias empresas agora ofereçam seu óleo em um nível certificado de limpeza ISO, ainda é importante inspecionar e filtrar o óleo conforme necessário antes de colocá-lo em serviço.

Montagens de tambor e tote, como o adaptador DT da Checkfluid, permitirão que você faça amostragem, monitoramento, filtragem e transferência limpa do seu óleo de um recipiente de armazenamento. A conexão rápida (idealmente no estilo de face plana) permitirá que você conecte de forma limpa sua montagem de tambor tote ao seu sistema de filtragem. Uma opção de válvula de amostragem de alto fluxo permite que você verifique continuamente seu óleo sem abrir o tambor para a contaminação externa. O respiro de dessecante opcional fornece proteção adicional contra umidade e contaminação por partículas sem abrir o sistema para sujeira ou umidade.

Para amostrar óleo em serviço, considere a instalação de válvulas de amostragem. Válvulas dedicadas podem ser instaladas na maioria dos sistemas lubrificados, como caixas de engrenagens, linhas de retorno hidráulico, compressores, motores, etc.

Incorporar ferramentas de monitoramento baseado em condições com suas válvulas de amostragem de óleo só ajudará a aumentar as economias do programa. O monitoramento baseado em condições, em vez do monitoramento baseado em tempo, permite que uma empresa realize a manutenção necessária quando ela é necessária, em vez de quando está programada. Esse sistema de monitoramento baseado em condições (CBM) está no centro das novas normas internacionais de gerenciamento de ativos, como a ISO 55000.

Para incorporar ferramentas de monitoramento de condições em seu programa de amostragem de óleo, considere soluções como o CORE Solution da Checkfluid. É composto por uma montagem de respiro e uma montagem de dreno. Com o CORE Solution, você pode:

- Estabelecer requisitos de limpeza para todo o equipamento.

- Estabelecer diretrizes para lubrificantes recebidos.

- Obter práticas recomendadas de amostragem de óleo.

- Estabelecer uma linha de base para seu óleo.

- Realizar filtragem em serviço por meio de um sistema fechado quando necessário.

- Realizar inspeções visuais de análise de óleo.

- Proteger seu sistema contra contaminação por partículas e umidade.

- Realizar reposição de óleo limpo.

- Drenar seu óleo.

Como sempre, controlar a contaminação é uma prioridade máxima. Continua sendo uma das maiores causas de falha de componentes e declínio de produtividade. Estima-se que custa 10 vezes mais remover a contaminação de equipamentos do que excluir a contaminação desde o início. Lembre-se, problemas de máquinas podem ser mantidos no mínimo com bom óleo e bons planos de óleo.

Com um programa de lubrificação melhor, você pode ser sustentável e lucrativo ao mesmo tempo.

Por Bernie Hall

Deixe uma resposta

Want to join the discussion?Feel free to contribute!