Análise da Causa Raiz Explicada

O que é Análise da Causa Raiz?

A análise da causa raiz (RCA) é definida como um processo sistemático para identificar as causas raiz de problemas ou eventos e um plano de ação para respondê-los. Muitas organizações tendem a se concentrar em um único fator ao tentar identificar uma causa, o que leva a uma resolução incompleta. A análise da causa raiz ajuda a evitar essa tendência e considera o evento como um todo. Outra ocorrência comum é as empresas tratarem os sintomas em vez dos problemas subjacentes reais que contribuem para a questão, levando a recorrências.

Usar a análise da causa raiz para analisar problemas ou eventos deve ajudar você a lidar com o objetivo principal de determinar:

- O que aconteceu?

- Como aconteceu?

- Por que aconteceu?

- Ações para prevenir a recorrência dos problemas

No final, a análise da causa raiz se resume a três objetivos. O primeiro objetivo é, como o nome sugere, descobrir a causa raiz de um problema ou evento. O segundo objetivo é entender como corrigir, compensar ou aprender com os problemas derivados da causa raiz. O terceiro e mais importante objetivo é aplicar o que você aprendeu com a análise para evitar problemas no futuro.

Como realizar uma Análise da Causa Raiz (RCA)

A análise da causa raiz pode ser utilizada em uma variedade de ambientes e setores industriais. Cada setor pode conduzir a análise de forma ligeiramente diferente, mas a maioria segue o mesmo processo geral de cinco etapas ao investigar problemas envolvendo equipamentos pesados. Esse processo foi estabelecido pelo Departamento de Energia dos Estados Unidos (DOE-NE-STD-1004-92) em 1992. A análise da causa raiz é comumente comparada a um trabalho de detetive em sua forma mais refinada. Você encontrará semelhanças entre como um detetive trabalha para resolver um caso e como os fabricantes podem descobrir a causa raiz de um problema no processo de cinco etapas.

Fase 1 – Coleta de dados

Assim como os detetives preservam uma cena de crime e coletam meticulosamente evidências para revisão, a coleta de dados é provavelmente o passo mais importante no processo de análise da causa raiz. É uma prática recomendada coletar dados imediatamente após uma falha ocorrer ou, se possível, enquanto a falha está ocorrendo. Além dos dados, certifique-se de observar quaisquer evidências físicas da falha também.

Exemplos de dados que você deve coletar incluem condições antes, durante e depois da ocorrência; envolvimento dos funcionários (ações tomadas); e quaisquer fatores ambientais. Quando há envolvimento de máquinas, colete dados e amostras de coisas como sistemas de lubrificação, filtros e separadores, depósitos de subprodutos (gomas, vernizes ou lodo), análise de óleo e condições do tanque e sumidouro.

Fase 2 – Avaliação

Durante a fase de avaliação, analise todos os dados coletados para identificar possíveis fatores causais até que uma (ou mais) causa raiz seja determinada. De acordo com o processo do DOE, a fase de avaliação incorpora quatro etapas:

- Identificar o problema.

- Determinar a importância do problema.

- Identificar as causas (condições ou ações) imediatamente anteriores e que envolvem o problema.

- Identificar as razões pelas quais as causas na etapa anterior existem, trabalhando retroativamente para determinar a causa raiz; a causa raiz sendo a(s) razão(ões) que, se corrigida(s), impedirá(ão) que essas falhas e falhas semelhantes ocorram nas instalações. Identificar a causa raiz é o ponto de parada na fase de avaliação. Conclusões comuns de avaliação para fabricantes incluem coisas como lubrificante contaminado, uso de lubrificante incorreto, uso excessivo ou insuficiente de lubrificante e debris de desgaste anormal.

Posteriormente, discutiremos métodos comuns de análise da causa raiz e ferramentas para auxiliar na fase de avaliação desse processo. Métodos comuns incluem gráficos de Pareto, determinação dos “5 Porquês”, diagramas de espinha de peixe e outros.

Fase 3 – Ação corretiva

Implementar ação corretiva uma vez que a causa raiz tenha sido estabelecida permite melhorar o processo e torná-lo mais confiável. Primeiro, identifique a ação corretiva para cada causa. Em seguida, aplique essas cinco perguntas ou critérios estabelecidos pelo DOE e aplique-os às suas ações corretivas para garantir que sejam viáveis.

- Essa ação corretiva irá prevenir a recorrência?

- Essa ação corretiva é viável?

- Essa ação corretiva prevenirá a recorrência e ainda permitirá o cumprimento dos objetivos de produção?

- Há novos riscos introduzidos com essa ação corretiva?

- Todos os riscos assumidos estão claramente declarados?

Lembre-se de que a(s) ação(ões) corretiva(s) não deve(m) comprometer a segurança de outros sistemas. As ações imediatas foram apropriadas e eficazes? Antes de tomar uma ação corretiva, sua empresa como um todo deve discutir e ponderar os prós e contras da implementação dessas ações. Considere o custo de realizar essas mudanças. Os custos podem incluir treinamento, engenharia, despesas baseadas em risco e operacionais, entre outros. Avalie os benefícios dos custos associados à eliminação da(s) falha(s) com a probabilidade de que a(s) ação(ões) corretiva(s) funcionem. Além do custo, sua equipe deve discutir perguntas como:

- As ações corretivas propostas abordarão todas as causas?

- As ações corretivas causarão efeitos negativos?

- Quais são as consequências da implementação das ações corretivas?

- Será necessário treinamento?

- Quanto tempo levará para implementar essas ações corretivas?

- Quais recursos são necessários para a implementação?

- Qual será o impacto da implementação dessas ações corretivas em outros departamentos?

Fase 4 – Informar

A comunicação é fundamental. Certifique-se de informar todas as partes afetadas sobre a correção pendente ou implementação. No contexto de fabricação, essas partes podem incluir supervisores, gerentes, engenheiros, equipe de operações e manutenção. Também é uma boa ideia comunicar quaisquer ações corretivas aos fornecedores, consultores e subcontratados. Muitas empresas informam todos os departamentos sobre quaisquer mudanças para que possam estar cientes e determinar se e como as mudanças se aplicam à sua situação específica em relação ao processo de fabricação como um todo.

Fase 5 – Acompanhamento

A fase de acompanhamento é onde você estabelece se a sua ação corretiva é eficaz na resolução dos problemas.

- Acompanhe as ações corretivas para confirmar que foram implementadas corretamente e estão funcionando conforme o planejado.

- Revise periodicamente o novo sistema de rastreamento de ações corretivas para verificar se está sendo implementado de forma eficaz.

- Analise qualquer recorrência do mesmo evento e determine por que a(s) ação(ões) corretiva(s) não foram eficazes.

Certifique-se de observar quaisquer novos eventos e analisar esses sintomas. Fazer acompanhamentos regulares permite que você veja o quão bem suas ações corretivas estão funcionando e ajuda a identificar novos problemas que podem levar a falhas futuras. Para obter uma visão mais detalhada de como conduzir uma análise de causa raiz especificamente para profissionais de lubrificação e fabricantes, confira “Técnicas de Análise de Causa Raiz para o Profissional de Lubrificação” (em inglês).

Ferramentas e Métodos de Análise de Causa Raiz (RCA)

Conforme discutido anteriormente, as fases de coleta de dados e avaliação no processo de RCA são talvez os dois aspectos mais importantes quando se trata de determinar adequadamente a causa raiz de uma falha específica. Existem muitas ferramentas de análise de causa raiz para escolher ao avaliar dados. Cada uma pode ser usada para avaliar informações diferentes ou fornecer outra maneira de analisar dados semelhantes. Abaixo estão oito ferramentas e métodos comuns de análise de causa raiz:

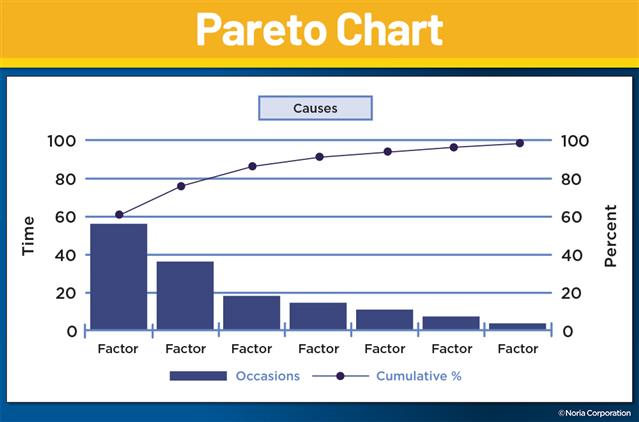

Gráficos de Pareto:

Um gráfico de Pareto combina gráficos de barras e linhas, sendo que as barras representam os valores individuais (comprimentos ou custos) mostrados em ordem decrescente, e as linhas são usadas para ilustrar o total acumulado. No controle de qualidade, um gráfico de Pareto pode destacar as fontes mais comuns de defeitos ou o tipo de defeito que ocorre com maior frequência. Quando você deve usar um gráfico de Pareto para análise de causa raiz?

- Ao analisar dados sobre a frequência com que os problemas ocorrem ou as causas em um processo

- Quando você deseja eliminar outros problemas e focar nos mais significativos

- Ao analisar causas amplas ou gerais, examinando seus componentes específicos

- Como uma boa ferramenta de comunicação

Leia mais sobre como criar um gráfico de Pareto em oito etapas fáceis, em inglês.

O método dos “5 Porquês”:

Você pode pensar no método dos “5 Porquês” como uma criança curiosa que continua perguntando “por quê” até receber uma resposta satisfatória. A cada vez que você pergunta “por quê”, a resposta gera outra pergunta “por quê”. É uma ferramenta simples, portanto, não deve ser usada para determinar problemas complexos. No entanto, pode ser útil para ajudar a explorar os resultados de outros métodos, como um gráfico de Pareto. Um exemplo de uso dos “5 Porquês” pode ser o seguinte:

- Por que a Máquina A parou de funcionar? O circuito sobrecarregou e um fusível queimou.

- Por que o circuito está sobrecarregado? Os rolamentos travaram devido à lubrificação insuficiente.

- Por que houve lubrificação insuficiente nos rolamentos? A bomba de óleo da Máquina A não está circulando óleo suficiente.

- Por que a bomba não está circulando óleo suficiente? A entrada da bomba está obstruída por partículas.

- Por que a entrada está obstruída? Não há um filtro na bomba.

Você pode precisar de mais ou menos do que cinco perguntas para chegar à raiz do seu problema, mas desde que suas perguntas continuem revelando questões superficiais, você terá mais chances de descobrir a causa raiz.

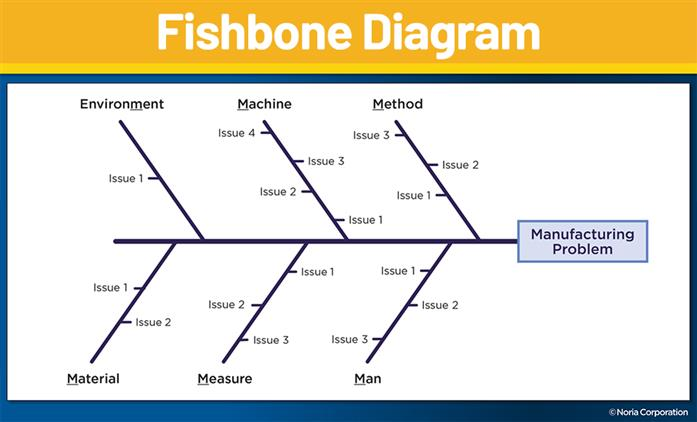

Diagramas de Ishikawa (Diagramas de Espinha de Peixe):

Às vezes chamado de diagrama de causa e efeito, o diagrama de Ishikawa é útil para organizar possíveis causas em várias categorias que se ramificam a partir do problema original. As principais categorias abordadas neste diagrama são os seis “Ms” – homem, material, método, máquina, medição e Mãe Natureza (ambiente). Um diagrama de Ishikawa também pode ter inúmeras subcausas originadas de cada categoria principal. Quando você deve usar um diagrama de Ishikawa?

- Para identificar possíveis causas de um problema.

- Quando o pensamento e a geração de ideias da sua equipe tendem a ficar bloqueados ou estagnados.

Trabalhe o diagrama da direita para a esquerda, fazendo com que sua equipe gere ideias de possíveis causas do problema e as coloque na categoria apropriada. Uma vez que a equipe terminar de gerar ideias, classifique as causas potenciais de acordo com o nível de importância e a probabilidade de contribuir para o problema. A partir daí, selecione quais causas investigar mais a fundo.

No exemplo acima, o diagrama de Ishikawa inclui um problema principal, seis fatores que contribuem para o problema principal e possíveis causas desses fatores ramificando-se.

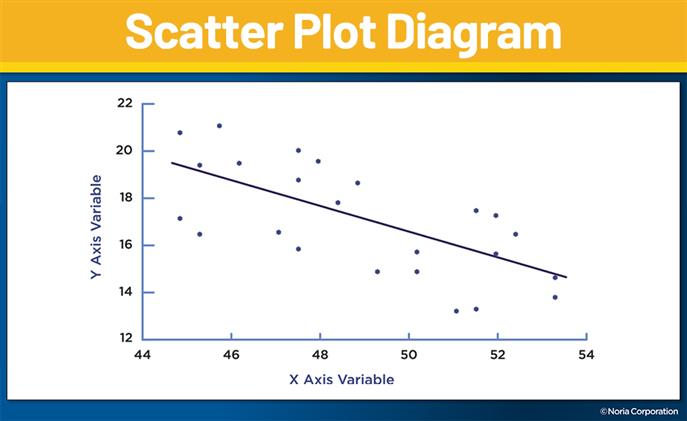

Diagramas de Dispersão:

Um diagrama de dispersão é usado para mostrar as relações entre duas variáveis usando pares de pontos de dados. Uma variável é colocada no eixo x e outra no eixo y. Uma vez que você plotar seus pontos de dados, se as variáveis estiverem correlacionadas, os pontos formarão uma curva ou uma linha. Quanto mais próximos os pontos de dados estiverem, melhor será a correlação. Como um método quantitativo para determinar a correlação, esses diagramas podem ser usados em conjunto com outros métodos, como para testar as possíveis causas identificadas no seu diagrama de espinha de peixe. Quando você deve usar um diagrama de dispersão?

- Quando você tem dados numéricos pareados.

- Quando está tentando verificar se duas variáveis estão relacionadas.

- Quando está tentando determinar se dois efeitos relacionados são provenientes da mesma causa.

- Após uma sessão de brainstorming com um diagrama de espinha de peixe.

Análise de Modo e Efeitos de Falha (FMEA, na sigla em inglês):

O FMEA é usado para analisar e determinar riscos potenciais, falhas e causas. O processo examina as maneiras pelas quais falhas, como erros ou defeitos, podem ocorrer e, em seguida, estuda ou analisa essas falhas. Quando você deve usar o FMEA?

- Durante o design ou redesenho de um processo, produto ou serviço.

- Ao aplicar um processo, produto ou serviço existente de uma nova maneira.

- Antes de criar planos de controle para um processo novo ou modificado.

- Ao planejar metas de melhoria para processos existentes.

- Ao investigar falhas em um processo existente.

Você pode considerar o FMEA como uma ferramenta mais proativa do que reativa.

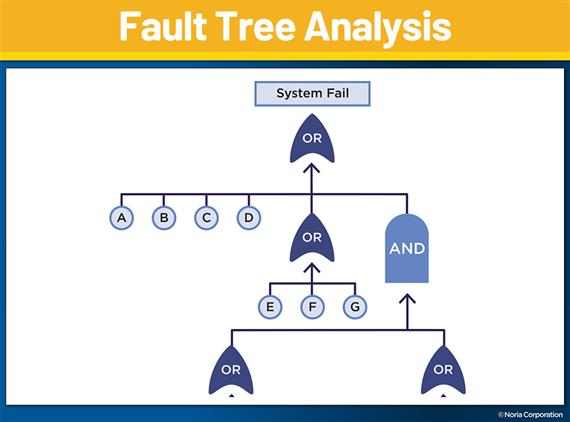

Análise de Árvore de Falhas:

Similar ao FMEA, a análise de árvore de falhas ajuda a identificar riscos potenciais em um sistema ou processo antes que ocorram. Às vezes chamada de “abordagem de cima para baixo”, esse processo dedutivo começa com uma conclusão geral e tenta descobrir as causas da conclusão criando um diagrama lógico chamado de árvore de falhas. O diagrama utiliza formas chamadas “gates” para representar várias interações entre eventos de falha contribuintes. Os dois gates mais comuns são os gates “e” e “ou”. Ao usar esses gates, considere dois eventos: eventos de entrada, que podem levar a outro evento, referido como evento de saída. Se qualquer um dos eventos de entrada causa a ocorrência do evento de saída, conecte esses eventos com um gate “ou”. Se ambos os eventos de entrada devem ocorrer para que o evento de saída ocorra, conecte-os usando um gate “e”, conforme mostrado abaixo.

Uma árvore de falhas pode ser usada para desenvolver um programa de segurança, descobrir o que deu errado em um processo ou determinar por que os funcionários podem não estar atendendo aos padrões da empresa. Por exemplo, você pode considerar um incidente hipotético, como um derramamento de lubrificante, analisar os fatores contribuintes e observar a sequência de eventos ou falhas ao longo do caminho. Em seguida, você pode escolher procedimentos de segurança que ajudem a minimizar esses resultados.

Análise de Barreiras:

A análise de barreiras é uma ferramenta usada em conjunto com outros métodos para compreender por que ocorreu uma falha e como ela pode ser evitada. A ideia principal por trás disso é que uma falha ou problema pode ser prevenido por meio do estabelecimento de barreiras para controlar os riscos. Os três elementos básicos da análise de barreiras são o alvo, o risco e a barreira. O alvo geralmente é uma pessoa. O risco é algo que pode causar danos ao alvo, como peças em movimento ou eletricidade. As barreiras podem ser físicas, procedimentais ou ações, e têm a finalidade de proteger o alvo.

Análise de Mudança:

A análise de mudança é outra ferramenta que pode ser utilizada em conjunto com outros métodos para ajudar a definir um problema. Esse processo examina um evento considerando-o com e sem um problema específico e, em seguida, compara as duas situações, observando as diferenças. Em seguida, analisa as diferenças e identifica as consequências delas. A análise de mudança geralmente é empregada em conjunto com outro método de RCA para distinguir uma causa específica em vez da causa raiz.

Por exemplo, vamos supor que você teve um dia de vendas excepcionalmente bom e deseja descobrir o motivo para poder replicá-lo. Você começaria considerando todos os possíveis fatores internos e externos, como se um novo treinamento de vendas foi implementado no dia anterior ou se era o último dia do mês e as pessoas estavam tentando atingir suas metas. Em seguida, examine cada evento para ver se foi um fator não relacionado, fator contribuinte, fator correlacionado ou a causa raiz provável. É nessa etapa que toda a análise é realizada e é onde você pode incluir outros métodos, como os 5 Porquês. Por fim, verifique como a causa pode ser replicada.

Perguntas Frequentes sobre Análise de Causa Raiz

Como decidir quando realizar uma análise de causa raiz?

Você pode realizar a análise de causa raiz para ajudar a resolver problemas do dia a dia utilizando técnicas de brainstorming ou o método dos 5 Porquês. Empregue a RCA rotineiramente como uma ferramenta proativa para analisar dados de segurança e meio ambiente, avaliar a utilização de ativos e identificar tendências que apontem para perdas crônicas ou defeitos sistemáticos. As análises de causa raiz de alto nível são custosas, portanto, é necessário ter um processo para decidir quando é apropriado realizá-las. Se você está considerando uma análise de causa raiz de alto nível, é importante definir gatilhos que determinem o momento em que uma RCA formal deve ser realizada. Abaixo estão algumas ideias para estabelecer critérios de gatilho:

- Danos ou falhas em equipamentos

- Desempenho operacional

- Qualidade

- Desempenho econômico

- Desempenho de segurança

- Conformidade regulatória

Como se preparar para uma análise de causa raiz?

É importante dedicar tempo para se preparar para uma análise de causa raiz, fazendo uma investigação inicial, identificando o pessoal apropriado e antecipando problemas que possam surgir durante a reunião da RCA. Um exemplo comum de preparação para uma RCA é o de um montador de quebra-cabeças. Mesmo o montador de quebra-cabeças mais experiente, que pode conhecer dicas e truques para montar o quebra-cabeças de forma eficiente, não será bem-sucedido se uma peça estiver faltando ou se não houver um lugar para montar o quebra-cabeças.

Da mesma forma, uma equipe não pode concluir uma análise de causa raiz se estiver faltando evidências importantes, membros da equipe estiverem ausentes ou as instalações estiverem com problemas. Portanto, certifique-se de coletar evidências, identificar os principais membros da equipe e se preparar para o inesperado antes da reunião da RCA.

Qual é a diferença entre análise de causa raiz pró-ativa e reativa?

Na maioria dos casos, a RCAé usada após um evento ou falha ter ocorrido. O objetivo da análise de causa raiz é ser pró-ativa ou, eventualmente, passar de uma abordagem reativa para uma abordagem pró-ativa.

- A análise de causa raiz pró-ativa consiste nas ações, comportamentos ou controles implementados para evitar que uma falha ocorra.

- A análise de causa raiz reativa abrange as ações, comportamentos ou controles implementados para mitigar ou reduzir a gravidade de uma falha que já ocorreu.

Quanto tempo leva uma análise de causa raiz?

O tempo necessário para realizar uma análise de causa raiz dependerá de certos fatores, como a complexidade do incidente, a disponibilidade dos funcionários para serem entrevistados, a interferência regulatória e até que ponto você deseja investigar as causas. A maioria das análises de causa raiz pode ser concluída em algumas semanas ou meses.

Quais são alguns exemplos de fatores internos e externos que podem contribuir para falhas descobertas em uma análise de causa raiz?

Examinar os fatores internos e externos nas semanas e meses que antecedem um evento de falha pode ajudá-lo a obter uma visão geral do que aconteceu. Digamos que você queira descobrir por que a receita caiu no último trimestre em sua empresa de processamento de alimentos. Alguns exemplos de fatores internos e externos podem incluir:

- Condições climáticas severas reduziram a produção de arroz, milho e trigo (externo).

- O custo do açúcar aumentou (externo).

- Restrições comerciais foram implementadas em alguns países parceiros (externo).

- Sua planta de processamento sofreu paralisações mais frequentes (interno).

- Novos gerentes de turno foram contratados na planta de processamento (interno).

Deixe uma resposta

Want to join the discussion?Feel free to contribute!