Aprendizado de Máquina e Inteligência Artificial em Tribologia

Quase todos os dias, são relatados impressionantes novos desenvolvimentos em aprendizado de máquina e inteligência artificial (IA), tais como:

- Um programa de computador que ensinou a si mesmo o jogo estratégico “Go” e venceu o atual campeão mundial

- Avanços impressionantes em software de reconhecimento facial

- Tradução quase instantânea de um idioma para outro (seja escrito ou falado) usando software online gratuito disponível.

Com todos esses avanços, é natural perguntar se tais técnicas poderiam ser efetivamente aplicadas a problemas de lubrificação.

O aumento desses muitos exemplos de aprendizado de máquina/inteligência artificial está diretamente ligado à disponibilidade de dados de alta qualidade (e em grande quantidade). Aprendizado de máquina e inteligência artificial geralmente podem ser divididos em dois tipos: modelos supervisionados e modelos não supervisionados. Simplificando, modelos supervisionados geralmente encontram modelos estatísticos (ou de regressão) relacionando dados de entrada com dados de saída e fornecem novos dados de entrada que estão contidos no conjunto de dados de treinamento. Essas técnicas devem funcionar bem, embora não sejam capazes de extrapolar de forma confiável se os novos dados de entrada estiverem fora do conjunto de treinamento.

Modelos não supervisionados geralmente usam redes neurais. Redes neurais, também referidas como “aprendizado profundo”, são uma coleção de algoritmos vagamente modelados no cérebro humano, projetados para reconhecer padrões. Esses modelos não supervisionados podem efetivamente “descobrir” o melhor modelo para si mesmos – no entanto, uma vez que um bom modelo foi encontrado, nem sempre é óbvio por que ele funciona. Em outras palavras, o algoritmo subjacente que o modelo de aprendizado de máquina encontrou não é fácil de desvendar. Existem inúmeros exemplos onde inteligência artificial e aprendizado de máquina já foram aplicados na comunidade de lubrificação/tribologia, incluindo:

Monitoramento de condição – As máquinas estão agora sendo fornecidas com um número crescente de sensores que podem relatar suas condições operacionais (velocidades, cargas, temperaturas do lubrificante) de volta ao OEM e/ou ao proprietário da máquina. Essas máquinas podem ser equipadas com sensores adicionais que monitoram vibrações e correntes elétricas entrando e saindo da máquina. Sensores de lubrificante também podem detectar partículas de desgaste ou monitorar a degradação do lubrificante (como sensores à base de dielétricos).

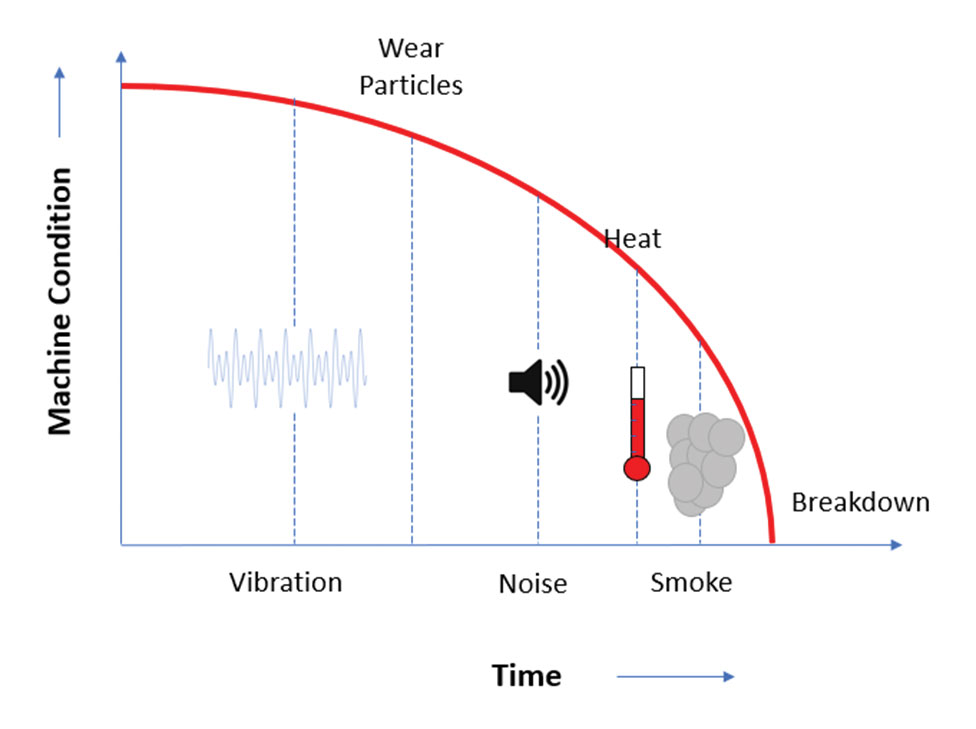

Ao monitorar um grande número de máquinas, sinais de alerta de possíveis falhas futuras podem ser previstos com base em falhas anteriores e correlacionando tais falhas com os dados de vários sensores. Os clientes podem ser aconselhados a fazer manutenção em suas máquinas ou substituir componentes específicos assim que sinais precoces de falha são detectados. Melhor ainda, eles podem identificar as causas raiz antes que levem a sintomas de falha. O esquema na Figura 1 abaixo mostra os tipos de sinais que podem ser captados antes que a falha ocorra.

As técnicas mais comumente usadas para monitoramento de condição são monitoramento de vibração e termografia (procurando por “pontos quentes”). Existem hoje várias soluções comerciais que utilizam inteligência artificial e aprendizado de máquina para monitoramento de condição (de empresas como SKF, GE, Siemens e Bosch). Há também inúmeras startups utilizando técnicas mais especializadas, como ultrassom (Tribosonics do Reino Unido; UE Systems dos EUA, com seu sistema OnTrak SmartLube). Para máquinas de alto valor, outras técnicas especializadas, como monitoramento de lubrificantes por infravermelho e sensores de partículas de desgaste, também podem ser usadas. Embora a aplicação geral seja para aconselhar clientes sobre máquinas que possam precisar de manutenção ou substituição de componentes, essas técnicas também podem ser usadas para monitorar o consumo de energia, e os clientes podem receber conselhos sobre como reduzir seu consumo de energia (e as economias relacionadas podem ajudar a pagar por tais sistemas de monitoramento).

Chatbots para Linhas de Ajuda de Lubrificantes – A Shell oferece um chatbot on-line (Lubechat) que pode responder a perguntas simples de clientes e fornecer dados técnicos sobre produtos lubrificantes. O serviço 24/7 está disponível em doze países e em vários idiomas. Perguntas que não podem ser respondidas pelo Assistente Virtual são encaminhadas para especialistas humanos para respostas.

Telemática de Frotas – Existem empresas comerciais (como a Microlise) que extraem dados de unidades de controle eletrônico de veículos pesados (remotamente). Os dados contêm velocidade, carga, dados de temperatura, dados de rota e consumo de combustível. Combinando dados de muitos caminhões, as rotas mais eficientes entre dois ou mais lugares podem ser identificadas. Esses dados também podem identificar melhorias na eficiência logística e motoristas que consomem muito combustível (que podem então receber treinamento sobre como reduzir seu consumo de combustível).

Visualização e Classificação de Partículas de Desgaste – Técnicas de IA e aprendizado de máquina são particularmente poderosas para identificação e classificação de imagens. Vários pesquisadores usaram tais técnicas em partículas de desgaste. Tamanho, textura, forma e cor são todos parâmetros que contêm informações sobre o mecanismo de desgaste e onde ele ocorre. Algoritmos de redes neurais foram usados para identificar se a partícula de desgaste é metálica ou um óxido; e se o desgaste é devido à fadiga ou deslizamento severo.

Design de Novos Materiais – Aprendizado de máquina tem sido usado por vários pesquisadores para otimizar as propriedades de ligas metálicas e revestimentos duros depositados a vapor. Para revestimentos, a espessura, composição, dureza e módulo de Young contribuem para o desempenho tribológico. Revestimentos duros são geralmente usados para reduzir o desgaste. Da mesma forma, para ligas metálicas, propriedades como densidade, dureza, módulo de Young e vida útil à fadiga são todas propriedades que os pesquisadores estão tentando otimizar.

Previsão das Propriedades de Lubrificantes – Lubrificantes são frequentemente uma mistura complexa de dois ou três óleos base diferentes, um pacote de aditivos (que pode compreender de 1% a 15% do lubrificante final), e em algumas aplicações (como óleo de motor), grandes polímeros conhecidos como modificadores de viscosidade. Prever as várias viscosidades do lubrificante para diferentes temperaturas e taxas de cisalhamento não é simples; historicamente, tais propriedades têm sido medidas experimentalmente em várias misturas ligeiramente diferentes para encontrar o ótimo.

Esse tipo de problema é propício para IA e aprendizado de máquina, uma vez que existe um conjunto limitado de óleos base, pacotes de aditivos e modificadores de viscosidade em uso generalizado, e tais técnicas seriam úteis para empresas de lubrificantes e aditivos para melhorar a eficiência de seu processo de design de lubrificantes. Essas empresas também provavelmente têm bons dados viscométricos em uma ampla gama de formulações de lubrificantes para testar seus modelos de IA. Infelizmente, como a composição dos lubrificantes é geralmente um segredo bem guardado ou pode mudar sem aviso prévio, essas técnicas provavelmente serão mantidas “internamente” e usadas pelos fornecedores de lubrificantes para seus próprios produtos.

Previsão do Regime de Lubrificação – Recentemente, pesquisadores utilizaram aprendizado de máquina para prever o regime de lubrificação de um mancal de deslizamento. Parâmetros-chave como velocidade, carga, temperaturas do óleo e da superfície, condições de contato e coeficiente de atrito foram registrados. Frequências características foram encontradas para os diferentes regimes de lubrificação, e o modelo desenvolvido foi capaz de distinguir entre mancais nos regimes hidrodinâmico, misto ou de fronteira.

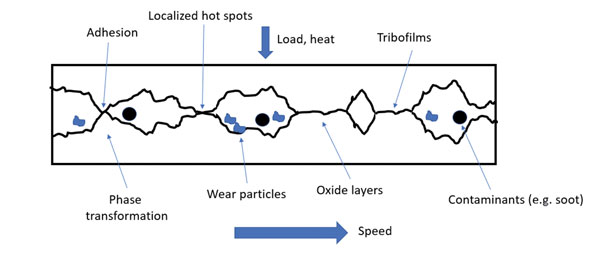

Vários pesquisadores tentaram usar inteligência artificial e aprendizado de máquina para prever atrito e desgaste. Este é um problema muito mais complexo, pois atrito e desgaste são propriedades do sistema completo e não de seus componentes individuais. A figura abaixo mostra um esquema da natureza complicada de um contato lubrificado simples. Muitas vezes, um “amaciamento” ocorre ao longo de várias horas, durante as quais as condições de contato mudam. A simples passagem de uma esfera ou cilindro carregado sobre um pedaço plano de metal pode induzir mudanças na dureza e outras propriedades dos metais, que podem influenciar o atrito e o desgaste.

Além disso, há filmes tribológicos complexos formados pelo lubrificante, cuja composição e outras propriedades não são precisamente conhecidas. As condições de contato (hidrodinâmico, misto ou de fronteira) são determinadas pelas condições operacionais (velocidade, carga, temperatura do lubrificante, rugosidade da superfície) e, se ocorrer desgaste, o tipo de desgaste (abrasivo ou adesivo) depende criticamente das cargas e velocidades. Uma grande quantidade de dados é necessária para caracterizar o sistema completo; esses dados normalmente não são relatados em detalhes suficientes em artigos de pesquisa para que o aprendizado de máquina seja aplicado. Além disso, a composição dos lubrificantes é proprietária e geralmente conhecida apenas pelos fornecedores de lubrificantes e aditivos.

Pesquisadores, como o Professor Daniele Dini do Imperial College, estão tentando ativamente desenvolver um “gêmeo digital” de um contato tribológico, mas este é provavelmente um projeto de longo prazo que requer avanços em várias áreas-chave (modelagem de desgaste, triboquímica de lubrificantes, mudanças de material durante o deslizamento, etc.). Além disso, qualquer modelo bem-sucedido de aprendizado de máquina precisará distinguir entre o “desgaste bom” que ocorre durante a “amaciamento” do “desgaste ruim” que ocorre perto do fim da vida útil de um componente.

Olhando mais adiante para o futuro, pesquisadores da Universidade de Central Lancashire, liderados pelo Professor Ian Sherrington, estão trabalhando ativamente no campo da tribotronica, em que sistemas tribológicos individuais são monitorados e as condições de contato podem ser alteradas dependendo dos dados do sensor. Por exemplo, em motores marítimos de dois tempos, a espessura do filme de óleo entre o anel do pistão e o forro pode ser medida usando um sensor capacitivo, e a taxa de alimentação de óleo para o cilindro pode ser aumentada ou diminuída dependendo da espessura do filme de óleo. Tais sistemas também poderiam se beneficiar de algoritmos de aprendizado de máquina.

Inteligência artificial e algoritmos de aprendizado de máquina já foram usados para muitas aplicações em lubrificação e tribologia. Para avançar ainda mais, a comunidade de lubrificantes e tribologia precisará desenvolver maneiras de compartilhar as grandes quantidades de dados que tais modelos necessitam. Até agora, a maioria dos testes de tribologia gera quantidades relativamente pequenas de dados (comparados, por exemplo, ao número de fotografias ou textos online, usados para reconhecimento facial e tradução de idiomas); propriedades-chave de material, rugosidade superficial e propriedades de lubrificantes geralmente não estão disponíveis para análises posteriores.

No futuro próximo, quando as máquinas estiverem conectadas e rotineiramente enviando informações de volta aos seus fabricantes (e clientes) sobre como estão se apresentando, o uso de IA e aprendizado de máquina para dar um aviso prévio de possíveis problemas ou falhas na máquina permitirá que a manutenção proativa seja realizada, e os clientes evitarão paralisações potencialmente caras e paradas de máquina não programadas.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!