Cinco Erros Comuns Cometidos ao Desenvolver uma Rota de Inspeção.

Desenvolver e implementar rotas de inspeção é uma parte fundamental de um programa de lubrificação bem-sucedido. As rotas de inspeção são complexas e a realidade é que apenas porque elas estão sendo realizadas, não significa que estão sendo realizadas corretamente. Vamos olhar um exemplo:

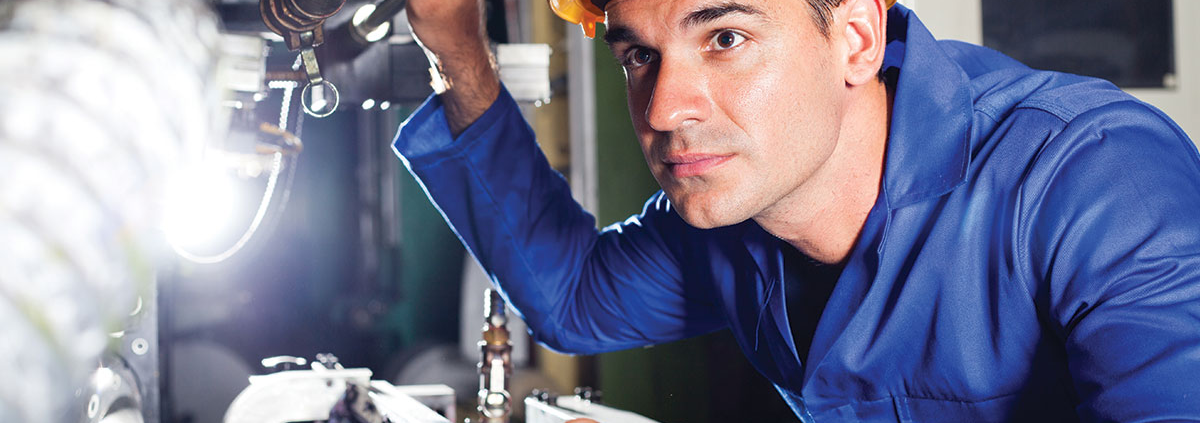

Larry Smith é um técnico de lubrificação. Ele tem alguns anos de experiência nessa função, mas sem treinamento formal. Sua rota de inspeção para hoje inclui 64 máquinas espalhadas por quatro áreas diferentes da planta – uma tarefa que deve levar de quatro a seis horas para ser concluída por Larry. Larry recebe instruções simples para “inspecionar”; também é assumido que ele tomará medidas corretivas quando necessário.

Em cada inspeção, Larry confia em sua intuição. Ele olha para os visores (onde disponíveis) para determinar o nível de óleo e, quando necessário, completa o óleo. Ele também procura por condições anormais, consertando as coisas que pode (como uma tampa deixada aberta) e observando as condições incomuns que ele não pode abordar imediatamente (respiradores gastos, parafusos soltos na base da máquina, portas de drenagem com vazamentos, problemas de medidor, etc.). Muitas das máquinas que Larry inspeciona não estão equipadas com visores, limitando grandemente o escopo das habilidades de inspeção de Larry e deixando-o apenas capaz de fazer observações gerais.

Como a rota de inspeção de Larry se compara às suas rotas de inspeção? Você está confiando apenas em sua intuição e experiência para saber o que procurar? Suas máquinas não possuem o hardware para permitir boas inspeções? Aqui estão alguns erros que, quando corrigidos, melhorarão muito a eficácia do trabalho de Larry:

Ao contrário de outras técnicas de monitoramento de condições que possuem treinamentos, certificados e ferramentas de qualidade, as rotas de inspeção são vistas como inerentemente simples, deixando frequentemente técnicos de lubrificação com apenas uma compreensão vaga do que eles deveriam estar fazendo. Isso é um erro; inspeções humanas sensoriais têm muito valor. Com o treinamento correto e dispositivos de coleta, cada pessoa que passa por uma máquina, seja um técnico de lubrificação ou não, terá uma oportunidade para uma rápida inspeção.

A rota de inspeção de Larry estava cheia de condições reportáveis; algumas delas eram até notáveis sem conhecimento ou treinamento formal. Ele tomou ações corretivas onde possível e documentou algumas de suas descobertas. Infelizmente, porém, o único lugar onde ele pôde documentar essas descobertas foi na seção “notas” do documento de inspeção – que provavelmente será ignorado ou não totalmente compreendido pelo supervisor de Larry.

Isso é um erro comum em rotas de inspeção porque esses dados são facilmente perdidos nas intermináveis tarefas que devem ser concluídas. Para que as rotas de inspeção sejam consistentemente bem-sucedidas, deve ser criado um método sistemático de documentar e catalogar os relatórios. Com observações visuais, é incrivelmente valioso coletar dados com fotos ou vídeos também. Uma simples comparação com uma foto anterior pode determinar rapidamente a taxa em que as condições mudam. E, com os telefones móveis atuando como ferramentas de coleta de inspeção (como o LubePM™), isso pode ser feito muito mais facilmente do que no passado. Quando tudo é rastreado e os registros são acessíveis, as ações de acompanhamento são mais propensas a ocorrer.

Isso é um erro comum em rotas de inspeção porque esses dados são facilmente perdidos nas intermináveis tarefas que devem ser concluídas. Para que as rotas de inspeção sejam consistentemente bem-sucedidas, deve ser criado um método sistemático de documentar e catalogar os relatórios. Com observações visuais, é incrivelmente valioso coletar dados com fotos ou vídeos também. Uma simples comparação com uma foto anterior pode determinar rapidamente a taxa em que as condições mudam. E, com os telefones móveis atuando como ferramentas de coleta de inspeção (como o LubePM™), isso pode ser feito muito mais facilmente do que no passado. Quando tudo é rastreado e os registros são acessíveis, as ações de acompanhamento são mais propensas a ocorrer.

Como mencionado, somente algumas das máquinas que Larry inspeciona possuem visores de nível de óleo. A efetividade de uma rota de inspeção depende da qualidade das inspeções individuais. A acessibilidade visual é importante para compreender as condições internas do óleo e da máquina. Se uma caixa de engrenagens crítica, por exemplo, estiver completamente vedada em todas as portas com um simples plugue de ventilação fornecido pelo OEM ou tiver um visor de nível impossível de acessar (como atrás de uma parede), há muito pouco que Larry possa inspecionar durante a operação normal. Um dos erros mais comuns nas rondas de inspeção é não preparar as máquinas corretamente. Ao contrário de outras técnicas de monitoramento de condições, onde ferramentas especiais são frequentemente necessárias, e muitas habilidades e experiência são necessárias, as inspeções não exigem muito. Mas o que elas exigem (visores de nível) é muito importante para ser feito corretamente.

Como mencionado, as inspeções geralmente são vistas como simples, sem treinamentos ou ferramentas sofisticadas, mas há muito que passa despercebido aos olhos inexperientes. Tudo pode já estar completamente em seu lugar (pessoas, ferramentas e modificações nas máquinas), ainda assim as inspeções ainda são deficientes devido a lacunas no conhecimento do inspetor – lacunas das quais Larry não tem consciência. Felizmente, isso pode ser facilmente corrigido através de treinamento. Uma ótima prática é o treinamento cruzado da experiência de cada pessoa. Isso pode ser feito reunindo uma equipe de pessoal ao redor da planta e passando 10 a 20 minutos em cada máquina, permitindo que cada pessoa fale sobre o que vê e o que isso pode significar. Cada pessoa tem experiências diferentes, baseadas em certos equipamentos em sua área ou com base em instalações anteriores onde trabalharam. Este conhecimento compartilhado é fundamental para melhorar as inspeções e criar uma cultura saudável com um objetivo comum. Isso é ainda mais aprimorado ao trazer um treinador profissional em inspeções ou pessoal semelhante de outras plantas dentro da mesma corporação.

Larry pode não estar ciente de que uma mudança de cor ou claridade específica no óleo (observada através da janela de visualização) é considerada anormal. É esperada uma certa coloração no óleo, mas até que ponto é normal que ele esteja escuro? E quanto a outras condições turvas incomuns que possam ser observadas? Qualquer técnica de monitoramento ou teste de condição, quando realizado corretamente, analisa dados e os compara a uma linha de base (o que é necessário). As inspeções não são diferentes. Um bom exemplo de uma condição anormal bem definida é o adesivo de indicador de cor em um respiro dessecante. Mas nem todas as condições inspecionáveis são tão simples de ilustrar quanto uma mudança de cor. No entanto, algumas definições anormais precisam ser bem definidas para que Larry possa ter confiança em seu papel como inspetor e tomar as ações corretivas necessárias.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!