Como medir a eficácia do monitoramento de condições

O monitoramento de condições nunca deve ser limitado a uma única tecnologia ou método. Em vez disso, deve combinar e integrar uma seleção ideal de ferramentas e tarefas intencionais. O monitoramento de condições pode ser amplamente baseado em tecnologia, mas também pode ser baseado em observação ou inspeção.

A maioria das máquinas compartilha necessidades de monitoramento e inspeção de condições com muitos outros tipos de equipamentos. Isso porque eles possuem componentes e condições de operação em comum, ou seja, motores, rolamentos, retentores, lubrificantes, acoplamentos etc. Ao mesmo tempo, suas condições de operação e aplicações podem exigir requisitos de inspeção exclusivos. Estes influenciam os modos de falha e criticidade da máquina.

A inspeção deve ser vista com a mesma seriedade de outras práticas de monitoramento de condições, um programa de inspeção de classe mundial deve produzir mais “economias” do que todas as outras atividades de monitoramento de condição combinadas. Não é uma alternativa baseada em tecnologia, mas sim um companheiro estratégico e poderoso.

As tecnologias de termografia infravermelha , ferrografia analítica , análise de vibração , corrente do motor e emissão acústica são geralmente utilizadas para detectar falhas ativas e desgaste anormal . Por outro lado, um programa de inspeção bem concebido deve se concentrar amplamente nas causas e nas condições de falha incipientes (estágio muito inicial). A detecção de desgaste avançado e falha iminente é secundária.

Remédio para condição de monitoramento de cegueira

Considere o seguinte: como qualquer uma das tecnologias de monitoramento de condições mencionadas pode detectar o início súbito do seguinte?

- Vedação defeituosa e vazamento de óleo

- Filtro em bypass

- Vazamento de líquido de refrigeração

- Óleo com ar

- Oxidação do óleo

- Verniz

- Fornecimento de lubrificante prejudicado (inanição parcial)

- Sedimentos de fundo e água (BS&W)

- Respirador defeituoso ou condição de ventilação

Mesmo que as tecnologias possam detectar essas condições relatáveis, essa capacidade é limitada pelo cronograma de monitoramento de condições. Por exemplo, considere um programa de monitoramento de condições que esteja em uma programação mensal e seja conduzido no primeiro dia de cada mês.

Se o início de uma condição anormal reportável ocorrer no dia seguinte, ela não será detectada pelo monitoramento de condição baseado em tecnologia até o próximo mês (até 30 dias depois).

Você poderia dizer que a inspeção fornece os olhos e os ouvidos para tudo o que o monitoramento de condição não pode detectar e é um esquema de detecção padrão durante os dias intermediários, quando não ocorre nenhum monitoramento de condição baseado em tecnologia. Em outras palavras, a inspeção preenche lacunas críticas onde há cegueira de detecção das tecnologias e cegueira de programação para os períodos entre uso.

Felizmente, existem sistemas de monitoramento contínuo que podem ajudar a detectar e detectar problemas mais cedo, sem esperar até a inspeção programada. Ao utilizar o sistema de monitoramento contínuo com maior frequência de inspeção e habilidades de exame mais intensas (por parte do inspetor), há um aumento significativo na capacidade de detectar causas e sintomas de vários estados de falha.

Termos e definições

- Condição reportável — Esta é uma condição anormal que requer correção. Uma condição relatável pode ser uma causa ou um evento de falha ou falha ativa.

- Domínio proativo — Este é o período em que há uma condição de causa raiz reportável, mas não ocorreu nenhuma perda significativa da vida útil da máquina. A menos que seja detectada e corrigida, a condição avançará para o domínio preditivo.

- Domínio Preditivo — Isso segue o domínio proativo e é conhecido como o período de desenvolvimento de falha. O domínio preditivo começa no início de uma condição de falha reportável (por exemplo, desalinhamento severo) ou falha e termina no final próximo da vida útil operacional.

- RUL (Remaining Useful Life) — A vida útil restante é uma estimativa da vida útil restante de uma máquina quando uma condição ativa de desgaste ou falha foi detectada e corrigida. As máquinas começam com uma RUL de 100 por cento. À medida que envelhecem e ocorrem desgastes, o RUL se aproxima de zero.

- Salvamentos de causa raiz — Os salvamentos de causa raiz são a porcentagem de condições relatáveis que foram detectadas e corrigidas no domínio proativo. Quanto maior este número, melhor. Todos os salvamentos RC deixam RUL inalterado.

- Salvamentos preditivos— Refere-se a condições relatáveis que avançaram para o domínio preditivo e são detectadas e corrigidas antes da falha operacional. O RUL da máquina foi reduzido durante o tempo em que a condição reportável permaneceu não detectada e não corrigida no domínio preditivo.

- X — Este é um ponto da linha do tempo em que uma condição reportável (por exemplo, causa raiz de uma falha) é detectada e corrigida. Também representa falha operacional quando não detectada nos domínios proativo ou preditivo.

- Falhas — As falhas referem-se à porcentagem de condições relatáveis que avançam para uma falha operacional não detectada. Quanto menor este número, melhor.

- Eficácia geral do monitoramento de condições (OCME = Overall Condition Monitoring Effectiveness) — Essa métrica define a eficácia geral do monitoramento de condições (inspeção combinada com monitoramento de condições baseado em tecnologia). Isso é quantificado como a alteração média em porcentagem da vida útil restante (RUL) em todas as máquinas e condições relatáveis durante o período do relatório. Quanto maior esse número, mais eficaz é o monitoramento de condições na detecção e correção antecipada de condições relatáveis.

- Intervalo de Monitoramento de Condição — Refere-se ao intervalo de tempo entre os eventos de monitoramento de condição baseados em tecnologia (vibração, amostragem de óleo, termografia, etc.).

- Intensidade de monitoramento de condições — Refere-se ao número de tecnologias de monitoramento de condições em uso e à intensidade de seu uso. Por exemplo, uma lousa de teste de análise de óleo envolvendo vários testes com interpretação hábil de dados seria referida como intensa.

- Intervalo de inspeção — Refere-se ao intervalo de tempo entre as inspeções da máquina pelos operadores e técnicos.

- Intensidade da inspeção — Refere-se ao número de pontos de inspeção e às habilidades de exame do inspetor.

Crie uma equipe de monitoramento de condições

O monitoramento da condição deve ser um esforço de equipe. Como na maioria das equipes, cada membro contribui com habilidades únicas e necessárias para aprimorar as capacidades coletivas da equipe. Um membro não pode ou não deve fazer as tarefas dos outros. No futebol americano, você não pode transformar um zagueiro em um capitão do time. Embora os membros da equipe sejam diferentes, todos trabalham em direção a um objetivo comum.

Gerenciar um programa de monitoramento de condições é uma atividade de formação de equipe. Você tem seus jogadores “A” e seus jogadores “B”. Alguns são generalistas e alguns são especialistas. Você tem líderes e tem seguidores. Todos os elementos clássicos estão lá. A equipe de monitoramento de condições inclui pessoas (inspetores, analistas etc.), tecnologias (vibração, contadores de partículas portáteis, câmeras infravermelhas etc.) e prestadores de serviços externos (um laboratório de análise de óleo, por exemplo).

Eficácia do Monitoramento da Condição Geral (OCME = Overall Condition Monitoring Effectiveness)

O desempenho da equipe requer uma ou mais métricas alinhadas a objetivos bem definidos. Algumas métricas são micro (por exemplo, valores de vibrações ou contagens de partículas de lubrificante), enquanto outras são macro para capturar o desempenho geral da equipe. Na confiabilidade, as métricas macros podem observar o custo da confiabilidade (gastos da equipe) e o nível geral de confiabilidade alcançado (pelo monitoramento de condições e outras atividades).

Para ilustrar o conceito de uma métrica macro, estou apresentando OCME. Essa métrica um tanto teórica mostra vários pontos importantes. OCME é definido pela eficácia geral do monitoramento de condições (inspeção combinada com monitoramento de condições baseado em tecnologia ) na detecção de causas raiz e detecção precoce de sintomas de falha.

Isso é quantificado como a porcentagem média de vida útil restante (RUL) em todas as máquinas e condições relatáveis durante o período do relatório (digamos, um ano). Quanto maior esse número, mais eficaz é o monitoramento de condições na detecção e correção antecipada de condições relatáveis.

As máquinas que não apresentam condições ou falhas reportáveis não são incluídas nesta métrica. Uma pontuação OCME perfeita é 100, o que significa que a RUL em todas as máquinas desde o início do período do relatório até o final permaneceu inalterada. Isso pode ser normalizado para o total de horas de operação da máquina (para todo o grupo de máquinas incluído na métrica OCME).

Para mostrar como o OCME funciona, vejamos três exemplos. Consulte a barra lateral abaixo para obter as definições dos termos usados. Cada um dos três casos considera diferentes monitoramentos de condições e intervalos de inspeção (frequência) e intensidade. Mais uma vez, a intensidade refere-se à habilidade e eficácia das tarefas de monitoramento e inspeção de condições.

Dez condições reportáveis hipotéticas são usadas em cada caso. Isso pode ser desalinhamento, desbalanceamento, rolamentos quentes, detritos de alto desgaste , óleo errado, falta de lubrificante , contaminação de água , etc. Condições relatadas detectadas no domínio proativo são consideradas como tendo 100 por cento de RUL. Falha operacional significa RUL zero por cento. Essas condições detectadas no início do domínio preditivo têm um RUL mais alto do que aquelas que se aproximam da falha operacional. O ponto inicial do domínio preditivo é o início da falha.

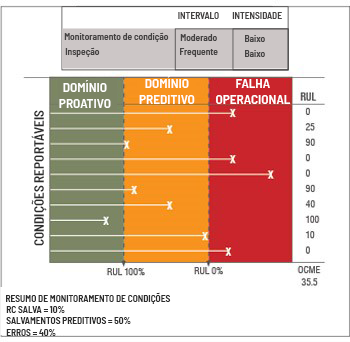

Caso 1

Caso nº 1: Intervalos Comuns em Baixa Intensidade

Nesse cenário, muito poucas das condições relatáveis são detectadas no domínio proativo (no estágio da causa raiz). A maioria das condições avança para o domínio preditivo ou falha operacional. As causas disso são a baixa habilidade e intensidade das tarefas de monitoramento e inspeção da condição. O RUL de cada condição notificável é estimado e computado para derivar a pontuação OCME, que é 35,5 neste caso. Cerca de 40 por cento das condições relatadas foram perdidas e apenas 10 por cento foram salvas pela causa raiz.

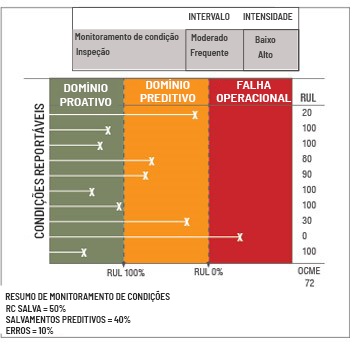

Caso nº 2

Caso nº 2: Intervalos comuns em alta intensidade de inspeção

Este caso é igual ao primeiro com exceção da habilidade e competência de inspeção (alta intensidade). Isso afeta dramaticamente o OCME (pontuação de 72). Em vez de 10% de salvamentos de causa raiz, agora temos 50% e apenas 10% de erros.

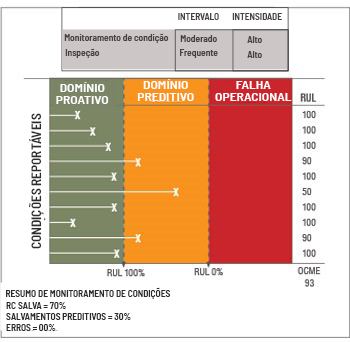

Caso nº 3

Caso nº 3: Monitoramento e inspeção de condição de classe mundial

Este caso aplica alta frequência e intensidade de inspeção para monitoramento de condição baseado em tecnologia e tarefas de inspeção. Nesse alto nível de vigilância, quase todas as condições relatáveis são detectadas e corrigidas no domínio proativo (70% de salvamento da causa raiz). Todos os outros são detectados no início do domínio preditivo. Isso se traduz em uma impressionante pontuação OCME de 93 em todas as máquinas e eventos reportáveis.

Otimização

Seria negligente concluir esta coluna sem um breve lembrete sobre otimização. Há um custo para o monitoramento de condições, como todos sabemos. Esse custo é influenciado pela frequência e intensidade. O estado de referência ideal (ORS = Optimum Reference State) para monitoramento e inspeção de condição deve ser estabelecido. Nosso objetivo é otimizar o OCME no contexto da criticidade da máquina e classificação do modo de falha.

Como nota final, nossa referência à intensidade não deve ser considerada sem importância. É um fator determinante para aumentar a pontuação do OCME. Atingir o monitoramento das condições e a intensidade da inspeção tem tanto a ver com a cultura quanto com o orçamento disponível ou o acesso à tecnologia. Treinamento e suporte gerencial definem a cultura de manutenção. Esses fatores humanos suaves exigem um alto nível de atenção para alcançar a excelência em lubrificação, confiabilidade e gerenciamento de ativos.

Por Noria Corporation. Traduzido pela equipe técnica da Noria Brasil.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!