Como realizar inspeções de máquinas e colocar os dados de inspeção em uso

No mundo de hoje, tomar decisões baseadas em dados está na base de um programa de manutenção de alto nível. Uma boa parte desses dados é coletada por meio da inspeção da máquina, seja verificando o nível de óleo em um visor ou realizando uma inspeção mais avançada, como medir o atrito do rolamento com ferramentas ultrassônicas. Quando coletados de forma correta e consistente, os dados das inspeções de máquinas podem ser uma ferramenta poderosa para obter maiores margens de lucro, menos tempo de inatividade e maior vida útil da máquina.

Por que priorizar as inspeções de máquinas?

Pode parecer tedioso registrar e analisar os dados de cada inspeção individual, mas isso compensa dez vezes mais. As inspeções regulares da máquina permitem que você melhore sua compreensão de cada ativo individual, obtendo conhecimento aprofundado dos componentes exclusivos de uma máquina. Além de coletar mais dados para planejar manutenções e reparos, essa estratégia pode ajudá-lo a usar sua intuição para fazer manutenção em máquinas. Por exemplo, se você souber que um ativo específico está perigosamente com pouca graxa toda vez que fizer uma inspeção, saberá que deve aumentar o intervalo de graxa e inspecioná-lo com mais frequência.

Quem deve realizar as inspeções da máquina?

Reconhecer os sinais ou sintomas de falha da máquina é uma habilidade necessária para quem trabalha com máquinas e é responsável por sua manutenção e cuidado. As inspeções devem ser conduzidas por operadores treinados, técnicos, construtores de usinas ou outros que tenham acesso frequente às máquinas; no entanto, muitas vezes são realizados sem as habilidades, motivação e frequência necessárias. As listas de verificação são úteis ao concluir essas tarefas – elas podem ser afixadas na própria máquina ou próximas a ela, mas o local ideal é dentro do software de roteamento de lubrificação. A gama de inspeções irá variar consideravelmente dependendo do tipo de máquina e como ela foi equipada para atividades de inspeção.

Introdução às inspeções regulares da máquina

Um inspetor ansioso para determinar o estado de integridade da máquina — bom ou ruim — precisa garantir a prontidão da máquina antes de iniciar as inspeções regulares. Comece compilando uma lista de falhas da máquina e causas principais que você deseja que seu programa de inspeção revele. Esta é geralmente uma lista de todas as coisas que podem dar errado e que você definitivamente não quer que deem errado sem aviso prévio . Se você está atualmente executando um programa de manutenção sem procedimentos formais para inspeções de máquinas, lembre-se de que não há problema em começar pequeno com algumas inspeções de rotina e aumentar com o tempo. Vejamos o que envolve uma simples inspeção de nível de óleo e como você pode usar os dados coletados para determinar a integridade da máquina e criar um plano de ação.

Inspeção do indicador de nível de óleo

Uma mudança repentina no nível do óleo, seja para cima ou para baixo, ou a presença de água ou sedimentos no óleo é um alerta telegráfico de que algo está errado. Esse “algo” pode ser potencialmente sério. Adiar a manutenção ou ignorar este alerta pode resultar em reparos caros e maior tempo de inatividade no futuro. O exame frequente de visores de nível de óleo de qualidade por inspetores treinados é uma boa prática de monitoramento de condições – talvez a mais importante de todas as inspeções relacionadas à lubrificação.

Como executar

Use medidores de nível, visores, varetas ou portas/escotilhas de inspeção para determinar o nível de óleo. Além disso, um recipiente de fundo, sedimentos e água (BS&W sigla para a bottom, sediment and water) pode ser usado para visualizar sedimentos, água, espuma e detritos de desgaste, tornando-o a ferramenta ideal para uma inspeção da condição do óleo. Um leve desvio no nível do óleo (para cima ou para baixo) pode ser um alarme crítico. Em alguns casos raros, seria benéfico colocar um visor de óleo em ambos os lados de uma bomba centrífuga. Se a bomba não estiver centralizada na carcaça, o nível de óleo não aparecerá corretamente no visor devido ao movimento do óleo pelo mancal. No entanto, se você tiver dois medidores de nível, uma média das duas leituras fornecerá uma melhor estimativa do nível de óleo.

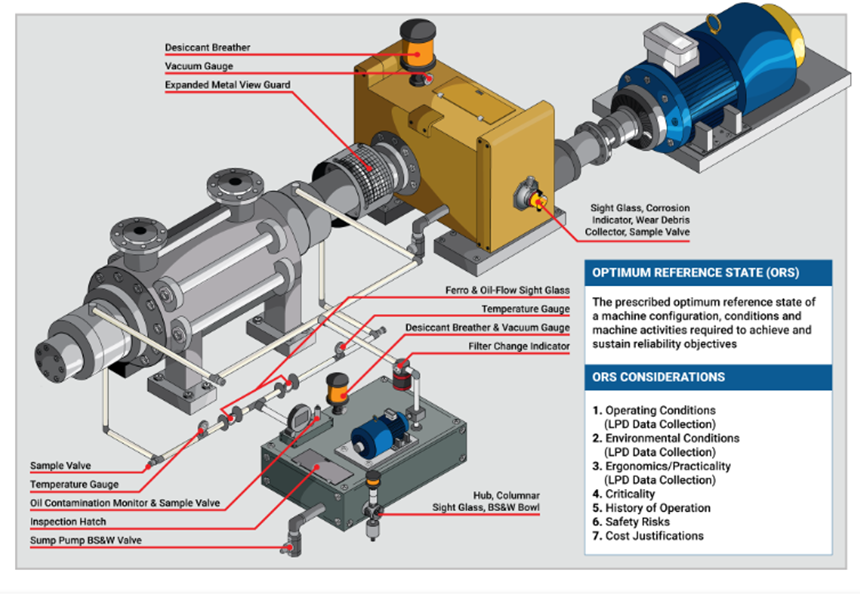

Hardware da máquina usado para inspeção e amostragem.

Traduções:

Desiccant Breather:

Respiro dessecante

Vacuum Gauge:

Medidor de vácuo

Expande Metal View Guard:

Protetor de visão de metal expandido

Sight Glass, Corrosion Indicator, Wear Debris Collector, Sample Valve:

Visor, Indicador de corrosão, coletor de detritos de desgaste, válvula de amostra.

Ferro & Oil-Flow Sight Glass:

Visor de fluxo de ferro e óleo.

Temperature Gauge:

Medidor de temperatura

Desiccant Breather & Vacuum Gauge:

Respiro dessecante e medidor de vácuo.

Filter Change Indicator:

Indicador de mudança de filtro

Sample Valve:

Vávula de amostra

Temperature Gauge:

Medidor de temperatura

Oil Contamination Monitor & Sample Valve:

Monitor de Contaminação de Óleo e Válvula de Amostra

Inspection Hatch:

Monitor de contaminação de óleo e válvula de amostra

Sump Pump BS&W Valve:

Válvula BS&W (um recipiente de fundo, sedimentos e água) da bomba de depósito.

Hub, Columnar Sight Glass, BS&W Bowl:

Cubo, Colunar, Visor, um recipiente de fundo, sedimentos e água

Estado de ótimo de referência (ORS):

O estado de referência ideal prescrito de uma configuração de máquina, condições e atividade de máquina necessária para alcançar e sustentar os objetivos de confiabilidade.

Considerações de ORS

- Condições de operação (coleta de dados LPD)

- Condições ambientais (coleta de dados LPD)

- Ergonomia/Praticidade (coleta de dados LPD)

- Criticidade

- Histórico da operação

- Riscos de segurança

- Justificativas de custo

Ao realizar uma inspeção, é importante não olhar apenas para um rolamento, vedação, acoplamento ou bomba. Em vez disso, examine esses componentes com um olhar penetrante e perspicaz. Procure extrair informações e traduzir a “linguagem” da máquina em atividades e instruções prescritas que estabilizem a confiabilidade. Essa técnica, conhecida como Inspeção 2.0 , garante que nenhuma inspeção da máquina seja desperdiçada.

O que procurar

Quer o óleo suba ou desça, qualquer mudança repentina no nível do óleo requer a resolução de problemas em busca da causa e ação corretiva. Apenas adicionar mais óleo ou remover óleo excessivo é uma atividade de tratamento do sintoma, não da causa. É verdade que algumas mudanças de nível de óleo são bastante comuns e rapidamente compreendidas. Por exemplo, se o óleo baixar drasticamente, pode haver um vazamento visível (interno ou externo) que pode ser facilmente encontrado e corrigido. Inversamente, um aumento do nível de óleo pode ser devido à introdução de novos fluidos. Por exemplo, talvez alguém tenha adicionado óleo demais ou outro fluido, como refrigerante ou combustível, tenha entrado no sistema, elevando o nível do óleo.

Causas do alto nível de óleo

Quando os níveis de óleo estão acima da faixa aceitável, geralmente algo novo foi adicionado, ou seja, um novo fluido, mas existem outras causas possíveis.

- Muito fluido de composição — Adicionar fluido de composição sem observar cuidadosamente os visores pode causar excesso de lubrificação.

- Dreno de óleo de volta — Se o fluido for completado enquanto a máquina estiver funcionando, o nível de óleo pode subir; quando ele para, o óleo escoa das engrenagens, rolamentos, galerias de óleo e zonas distantes ou caminhos de óleo.

- Aeração e espuma — Tais condições podem dobrar ou triplicar o nível de óleo aparente.

- Vazamento interno — Várias fontes de vazamento interno podem fazer com que outros fluidos próximos invadam o cárter. Estes incluem líquido de refrigeração, fluidos de lavagem, combustível, fluido de transferência de calor, fluido hidráulico, graxa e fluidos de processo. A análise de óleo pode identificar.

Causas do baixo nível de óleo

Isso geralmente é causado por vazamento, mas há outras razões.

- Vazamento: Este é um alerta para examinar a máquina em busca de qualquer sinal visual de vazamento de óleo nas superfícies externas (óleo saindo da máquina).

- Vazamento interno: Se nenhum vazamento for observado, existem outros caminhos e compartimentos internos por onde o óleo pode ter ido? Procure níveis crescentes de fluido nessas zonas e compartimentos.

- Subida da engrenagem: Os elevadores de óleo, incluindo engrenagens de remo, lançadores/defletores e a rotação de peças móveis (engrenagens em particular), todos extraem óleo dos cárteres e reservatórios e reduzem o nível de óleo aparente durante a operação da máquina.

- Saída da bomba de óleo: Após a partida, os reservatórios de óleo podem diminuir à medida que a bomba enche as linhas e cavidades do sistema, como caixas de engrenagens, rolamentos, galerias de óleo e caminhos de óleo distantes.

- Purga de sangria: Os sistemas hidráulicos e de circulação geralmente têm válvulas de purga que, quando abertas, permitem que bolsas de ar presas sejam purgadas e substituídas por óleo. Isso reduz o nível do óleo no reservatório.

- Aeração e espuma: A espuma reduz a porção líquida dos medidores de nível, às vezes substancialmente. Quando a espuma colapsa (por exemplo, quando a máquina está em repouso), o nível correto deve retornar, a menos que a espuma tenha sido empurrada para fora das aberturas e outras aberturas do headspace.

- Névoa e volatilização excessivas: Esta é uma forma de vazamento de várias causas, como o óleo errado (por exemplo, viscosidade errada), alta temperatura, agitação excessiva, vácuo de headspace, atomização/sprays ou aeração.

Documentação de dados

Dependendo da experiência de trabalho da equipe de lubrificação e do tempo disponível destinado às tarefas de lubrificação, o operador de lubrificação deve fornecer as seguintes informações sobre a condição da máquina:

- Análise visual da condição do óleo lubrificante (neste caso, o nível do óleo e sinais de contaminação)

- Condição do sistema de óleo lubrificante (vazamentos de óleo, limpeza do tanque e condição superficial, filtros de óleo, drenos de óleo etc.)

- Condição mecânica da máquina (vibração, ruído, temperatura dos rolamentos etc.)

- Diversos (informações sobre novas máquinas instaladas na planta, relatórios de outros problemas na planta que afetam as máquinas lubrificadas etc.)

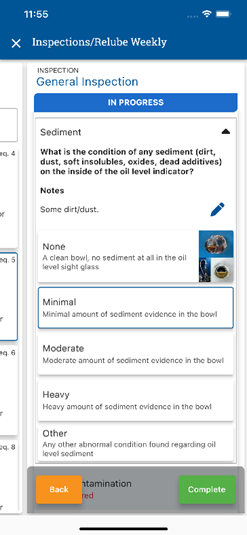

Documentação de dados no aplicativo LubePM.

Esses dados devem ser adicionados ao banco de dados do sistema o mais rápido possível para ajudar a resolver prontamente quaisquer problemas detectados nas máquinas. Quanto mais rápido as informações forem adicionadas ao sistema, mais rápido o engenheiro de confiabilidade da fábrica poderá analisar a condição da máquina com tecnologias preditivas mais avançadas.

Usando dados para tomar decisões

Quando se trata de realizar inspeções de máquinas corretamente, ter uma plataforma organizada para registrar e analisar dados é fundamental. É aqui que entra em ação uma plataforma de gerenciamento do programa de lubrificação. Isso permite que o usuário documente dados de inspeção detalhados para cada ativo e visualize as tendências que refletem a integridade da máquina ao longo do tempo.

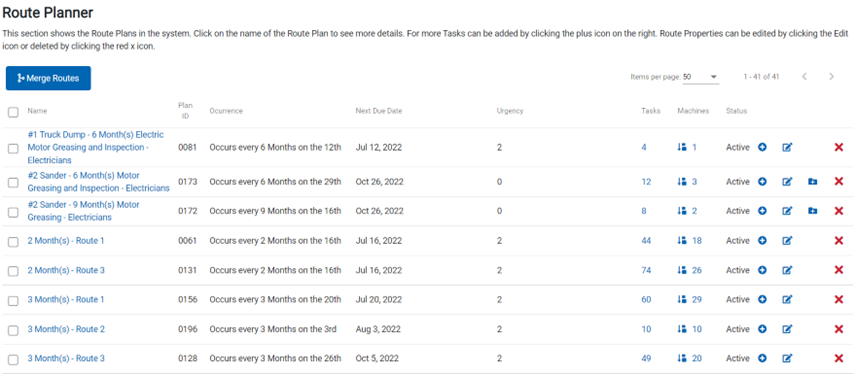

Com o software de roteamento de lubrificação correto, você pode incluir automaticamente todos os pontos de lubrificação que estiverem em más condições na próxima rota planejada. Com esse processo automático, os pontos de lubrificação deficientes são revisados com maior frequência até que as ações corretivas tenham o efeito desejado. Também pode ser implementado um sistema de alarme da condição de lubrificação da máquina com base nas informações coletadas nas rotas de lubrificação.

O software de roteamento do LubePM projeta rotas de lubrificação com base em dados de inspeção.

A partir desse ponto de partida, existem várias estratégias que podem ser implementadas para otimizar a programação da rota do lubrificante com base na condição da máquina e na frequência com que as anomalias são detectadas. Se um sistema integrado for empregado, outras informações sobre o estado da máquina podem ser usadas para melhorar o cronograma e inspecionar com mais frequência as máquinas que estão em mau estado.

A frequência de lubrificação dos pontos em mau estado que precisam ser inspecionados novamente corresponderá ao número máximo de pontos de lubrificação incluídos na mesma unidade de processamento da planta. Por exemplo, digamos que as frequências de lubrificação disponíveis em uma unidade serão um múltiplo de um número fixo de dias (15, 30, 45, 60 dias etc.). Este método permite que a oficina mecânica gerencie apenas as ordens de serviço planejadas. A diferença é que o número de pontos de lubrificação será ligeiramente aumentado dependendo do estado do óleo da máquina.

Existem outras melhorias que podem ser implementadas ao adaptar rotas de lubrificação e PMs com base nas informações coletadas do pessoal de campo, incluindo:

- O status do ponto de lubrificação inspecionado na última rota pode ser incluído na tabela de diretrizes para a próxima rota. Isso permite que o pessoal preste mais atenção aos pontos mais críticos.

- Qualquer informação valiosa ou ordens de serviço pendentes na máquina podem ser incluídas na tabela de diretrizes e levadas em consideração pelo operador do lubrificante.

- Qualquer alarme ou aviso automático destinado a tomar medidas adicionais, como análise de óleo, medições de vibração etc., melhorará o desempenho do sistema.

- Outras informações baseadas no tipo de máquina e na organização dos departamentos de confiabilidade e manutenção podem ser utilizadas.

Conclusão

As inspeções de máquinas são uma parte fundamental de um programa de manutenção completo. No entanto, eles só se mostram eficazes quando os dados são registrados e analisados corretamente. Se você estiver construindo ou reformulando seu programa de inspeção, ter um gerente de programa de lubrificação com recursos de roteamento pode ser um catalisador para obter os resultados desejados. Este software cria um espaço organizado para entrada de dados e auxilia na análise dos dados ao longo do tempo, permitindo que você faça a manutenção de suas máquinas de forma eficiente e otimizada.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!