Eliminando a Incerteza na Seleção de Filtros

Até o momento, as organizações que possuem programas avançados de confiabilidade e manutenção compreendem o valor intrínseco da limpeza do lubrificante. A Noria e muitos outros têm publicado extensivamente sobre esse assunto. O argumento de negócio é extremamente sólido: o custo de evitar que o óleo se suje (exclusão e remoção) é uma pequena fração do que custarão os reparos das máquinas e o tempo de inatividade no futuro. A triste realidade é que muitos proprietários de ativos têm a falsa impressão de que seus filtros estão fazendo um bom trabalho e que seus óleos estão suficientemente limpos.

Assim como é verdade que nem todos os lubrificantes são iguais, o mesmo vale para os filtros. A fabricação de filtros é uma indústria muito competitiva e diversificada do ponto de vista do custo, qualidade e desempenho. Proprietários de grandes frotas de equipamentos podem gastar bem mais de $1 milhão por ano em filtros. Plantas industriais com extensas listas de ativos podem enfrentar um gasto semelhante com filtragem. Um único elemento de filtro usado em um grande sistema de óleo circulante pode custar mais de $1.000.

Embora existam filtros comuns (de qualidade econômica) de todos os tipos para escolher, como muitos produtos, o maior valor e qualidade frequentemente vêm da escolha da opção premium no topo da faixa de preço. No entanto, a maioria dos filtros premium de alto desempenho pode parecer muito semelhantes aos filtros mais baratos e de menor custo à primeira vista. Dados publicados sobre o desempenho dos filtros por seus fornecedores muitas vezes são exagerados ou desatualizados. Afinal, um fornecedor de filtros nunca publicaria nada além de dados de desempenho excepcionais, e esses dados geralmente são produtos de seu próprio laboratório.

Minha experiência em testes de filtros é extensa. Antes da Noria, fui CEO da Diagnetics, Inc., a maior fabricante de bancadas de testes de filtros do mundo. Essas bancadas de testes avaliavam o desempenho dos filtros de acordo com os padrões SAE e ISO. Também testamos milhares de filtros em nosso equipamento. Durante esse período, ficamos muito cientes de uma discrepância comum entre o desempenho de filtragem medido e a qualidade percebida desses mesmos filtros entre a comunidade de usuários.

Obtendo o Máximo Benefício com Seus Filtros

Assim como testar o desempenho do lubrificante, em muitos casos, é prudente testar os filtros em um laboratório independente. Por exemplo, se você está considerando três marcas de filtros, seria aconselhável obter uma confirmação objetiva e imparcial das seguintes questões:

- Qual filtro deixa o óleo mais limpo (eficiência de captura ao longo da vida útil do filtro)?

- Qual filtro tem a maior durabilidade (capacidade de retenção de sujeira)?

- Qual filtro apresenta a menor resistência ao fluxo (desempenho pressão-fluxo)?

- Qual filtro é fabricado com a mais alta qualidade e integridade de fabricação (livre de defeitos aleatórios)?

Naturalmente, você não precisa de testes independentes para responder à última pergunta: qual filtro é o mais barato?

Felizmente, existem excelentes normas disponíveis para responder às perguntas de 1 a 4. Infelizmente, testar filtros de acordo com essas normas não tem sido amplamente disponível para a comunidade de usuários. Essas normas são:

- ISO 2942: integridade da fabricação do filtro (qualidade)

- ISO 16889 e ISO 4548/12 (desempenho): eficiência de captura de partículas, capacidade de retenção de sujeira, resistência ao fluxo

- ISO 23369:2021 (desempenho): semelhante à ISO 16889, mas para filtros expostos a fluxo cíclico e outras condições do mundo real

Existem numerosas outras normas de teste disponíveis, mas estas oferecem a maior oportunidade para otimizar a seleção de filtros do ponto de vista de valor e desempenho. Juntas, essas normas trabalham para alcançar a consistência na limpeza do lubrificante (dentro da limpeza alvo) ao menor custo possível.

Como se parece o Teste Multipass de Filtros

Um banco de testes multipass é utilizado para realizar todos os testes listados acima, exceto a integridade de fabricação. Isso pode ser feito para filtros de diferentes tamanhos, configurações e taxas de fluxo. Um banco de testes multipass é uma máquina altamente engenheirada com muitos circuitos de circulação, um sistema de injeção de contaminantes, dois contadores ópticos de partículas online e um sistema de diluição contínua de 100:1 (para garantir a precisão da contagem de partículas). Veja a Figura 1 para uma ideia visual da engenharia e ciência por trás do teste padronizado de filtros.

O lado “da bancada” voltado para a frente do banco de testes possui três reservatórios em forma de funil circulares, como mostrado na Figura 2. O reservatório maior (à direita) é o reservatório do sistema de injeção que fornece uma distribuição precisamente dosada de partículas (por exemplo, Poeira de Teste ISO Médio) para os circuitos de teste de filtro durante o ciclo de teste. O teste do filtro pode levar várias horas desde o início até a conclusão. Juntos, os circuitos de teste de filtro podem lidar com fluxos que variam de 0,26 gpm a 106 gpm (1 L/min a 401 L/min).

Para iniciar um teste, o filtro é montado acima da pia retangular rasa à esquerda, usando o hardware correspondente à taxa de fluxo requerida. Na Figura 4, um filtro de encaixe rápido pequeno é mostrado montado no circuito de teste de baixa taxa de fluxo. O circuito de teste de alta taxa de fluxo está posicionado acima. O hardware inferior esquerdo mostra um suporte de folha plana para testar amostras de meio filtrante da mesma maneira que um filtro de cartucho ou de encaixe rápido pode ser testado. O teste de folha plana avalia o desempenho apenas do meio filtrante, não do elemento do filtro como um todo.

Antes de cada teste, a taxa de fluxo do filtro e a queda de pressão terminal são inseridas manualmente na estação de controle do computador. A maioria das outras condições de operação, incluindo a taxa de injeção de contaminantes, temperatura, proporção de diluição, etc., são determinadas pelo padrão e pelo sistema operacional. Outros protocolos de teste seriam necessários para testes de fluxo cíclico (ISO 23369).

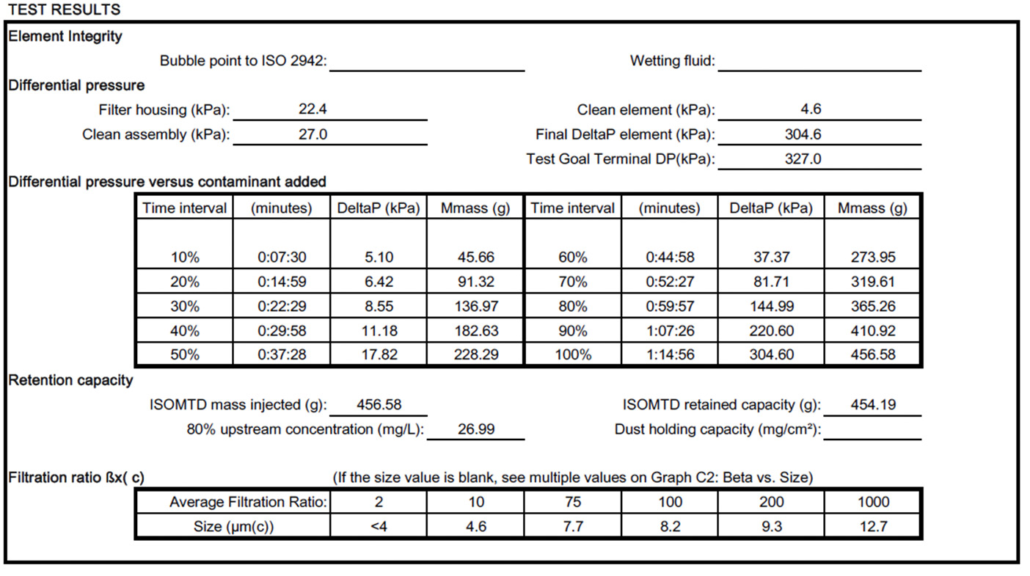

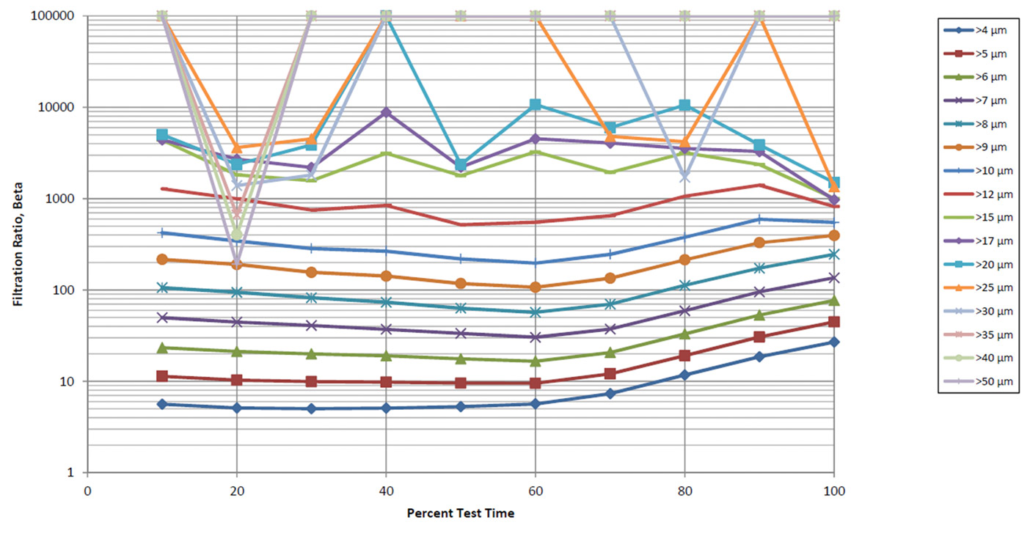

Os testes multipass permitem que os filtros sejam testados de acordo com um protocolo padronizado internacional. Isso permite que dados publicados sejam comparados de maneira objetiva com outros filtros candidatos testados usando o exato mesmo protocolo. Isso também elimina a subjetividade e as diferenças na interpretação dos dados. Por exemplo, o que você entende quando um filtro é representado como sendo nominal de 10 micrômetros? E quanto a 10 micrômetros absolutos? Ou Beta (10) de 10? Os testes multipass são um padrão de consenso escrito por pares da indústria. Como tal, ele elimina essa incerteza e interpretações aleatórias de tais reivindicações de desempenho. A Figura 6 mostra dados de um relatório de teste multipass de amostra para a ISO 16889.

Teste de Integridade de Fabricação

Você pode se surpreender ao saber que cada filtro vendido é um filtro que nunca passou por testes. Os testes multipass de filtro são destrutivos, consomem tempo e são relativamente caros. Eles são realmente eficazes na avaliação dos três primeiros critérios de desempenho mencionados acima. Embora muitas empresas de filtros possam compartilhar ou publicar dados de testes multipass com os clientes, muitas vezes esses testes foram realizados pela última vez há anos. A mídia do filtro muda, assim como outras especificações de fabricação. Essas diferenças influenciam o desempenho do teste de várias maneiras.

O teste de integridade de fabricação (também conhecido como teste de ponto de bolha) apresenta outra opção e geralmente é realizado em cada filtro antes do teste multipass. O teste de integridade de fabricação é não destrutivo e relativamente barato, embora raramente seja realizado em filtros que são vendidos. Para realizar este teste, o elemento do filtro é submerso em um banho de álcool, e o ar é lentamente introduzido no centro do filtro. O aumento da pressão do ar é monitorado usando um manômetro padrão. Quando a primeira corrente de bolhas de ar emerge através do elemento do filtro (ponto de menor resistência), a leitura de pressão do manômetro é anotada. Isso é chamado de ponto de bolha.

Quanto maior a pressão, maior a integridade de fabricação do filtro. Existe uma boa correlação entre o ponto de bolha e o tamanho médio dos poros da mídia do filtro. A maioria dos filtros que não passa no teste de ponto de bolha não possui defeitos marginais, mas sim problemas significativos, incluindo mídia do filtro danificada, rachaduras nas costuras e vedação defeituosa das extremidades das cápsulas. Você pode se surpreender ao saber que pelo menos 10% de todos os novos filtros de óleo (independentemente da aplicação) falharão no teste de ponto de bolha dessa maneira. Essa estatística pode variar entre as marcas de filtros, tipo e qualidade (por exemplo, faixa de preço).

Usando Testes para Reduzir os Gastos com Filtragem

A tabela na parte superior mostra a capacidade de retenção de sujeira e tamanhos de partículas correspondentes a razões de filtração de 2, 10, 75, 100, 200 e 1000. O gráfico mostra como as razões de filtração mudam dinamicamente ao longo do tempo à medida que as partículas são retidas de forma mais intensa pelo filtro.

O valor da incorporação de testes de filtro ao planejar suas compras é melhor demonstrado usando uma análise financeira simples. Digamos que sua empresa gaste $152.000/ano em um único tipo de filtro hidráulico. Você está ciente de que existem pelo menos três fornecedores de filtros que fabricam filtros comparáveis (tamanho, configuração e desempenho). Os preços desses filtros são diferentes. No passado, a opção de menor custo era escolhida pelo departamento de compras. Para fins desta análise, vamos assumir que a eficiência de captura (Beta Ratio) desses três filtros seja a mesma. Qual deles você deve escolher? O de preço mais baixo? Vamos fazer as contas.

Obter a capacidade de retenção de sujeira de um filtro raramente é tão simples quanto ir a um site ou olhar para uma ficha de dados do produto. Na verdade, aposto que você não consegue encontrá-la em lugar nenhum. Por quê? A norma ISO 16889 (filtros de óleo industrial) e a ISO 4548 (filtros de óleo para motores a diesel) incluem a capacidade de retenção de sujeira como um valor padrão relatado.

No exemplo dos três filtros candidatos, estimamos que 200 quilogramas de sujeira precisem ser removidos ao longo de um ano para toda a frota. Na tabela à esquerda, são mostradas as diferenças nos preços dos filtros. Os três filtros foram testados independentemente em um banco de ensaios multipass, e as capacidades de retenção de sujeira encontradas foram de 250, 160 e 125 gramas, respectivamente. Com base nos 200 kg de sujeira total, o número de filtros necessários é de 800 para o filtro de alta qualidade com preço elevado e 1.600 para a marca econômica.

Também incluída na análise financeira está o custo de mão-de-obra para substituir um filtro. Usei $25 por filtro, mas há muitos outros custos ocultos que não incluí. Estes incluem compra, estoque e manuseio, planejamento e programação, disposição de filtros usados, manuseio e disposição de óleo residual (óleo do interior do filtro), manutenção de registros, etc.

Quando o preço por filtro (incluindo mão-de-obra) e a capacidade de retenção de sujeira são comparados juntos, a melhor escolha econômica é o filtro premium de longa vida, economizando aproximadamente $72.000 por ano. Por favor, note que meus dados são hipotéticos. Não assuma que o filtro premium sempre será o filtro de longa vida. Faça os testes e obtenha dados reais. O custo de testar esses três filtros seria inferior a $4.000 – uma pequena fração das economias potenciais.

Como mencionado, os testes revelam outras diferenças críticas de desempenho entre os filtros. As três mais importantes são a retenção de tamanho de partícula (quão limpo o filtro deixará seu óleo), resistência ao fluxo (que afeta o consumo de energia) e integridade de fabricação (probabilidade de defeitos de fabricação aleatórios). Um maior número de filtros será necessário para obter dados estatisticamente significativos para a integridade de fabricação. Esses outros fatores de desempenho influenciam a vida útil dos componentes da máquina (rolamentos, bombas, engrenagens, etc.), custos de mão-de-obra e materiais de reparo, custos de tempo de inatividade, custos de consumo de energia e muito mais.

Por onde começar

Se eu tivesse uma frota de máquinas e uma grande despesa anual com a compra de filtros, eu compilaria uma lista dos filtros consumidos em grande quantidade e aqueles que têm o maior custo individualmente. Isso se tornaria a sua Lista de Fatores de Custo. Em seguida, eu analisaria as máquinas críticas para a missão e os filtros utilizados nelas. Para essas máquinas, há uma necessidade de desempenho muito maior para garantir um controle confiável e consistente da contaminação. Isso se tornaria a sua Lista de Fatores de Criticidade. Muitos filtros podem aparecer em ambas as listas.

Ao classificar os filtros de acordo com as duas listas, você direciona os testes onde a oportunidade econômica é maior.

Para obter mais informações sobre como fazer testes em seus filtros, entre em contato com a Noria Corporation.

Por Jim Fitch, fundador e CEO da Noria Corporation.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!