Gerenciamento de risco para máquinas lubrificadas

Um componente central para a confiabilidade é identificar e gerenciar o risco associado ao equipamento dentro da planta. À medida que se enraíza na vasta quantidade de tecnologias e metodologias para aumentar a confiabilidade, cada esforço possível deve ser julgado pela análise do benefício e do custo associado à obtenção dessa melhoria. Isso não pode ser feito sem uma compreensão da propensão do equipamento falhar. Uma falha pode ser uma perda completa da função produtiva ou pode ser simplesmente uma produtividade reduzida ou um risco exposto ao ambiente. Para os equipamentos essenciais em uma planta, as máquinas lubrificadas são de particular preocupação porque tendem a representar os ativos que possuem partes móveis, o que introduz pontos de falha mais dinâmicos. Ou em termos de confiabilidade da planta, os equipamentos rotativos lubrificados representam um subconjunto de aparelhos que, por padrão, estão em maior risco. Por esse motivo, os engenheiros de confiabilidade geralmente enfatizam a análise de risco e a mitigação de risco em equipamentos rotativos lubrificados. Esses esforços ao longo das décadas resultaram em muitos métodos comprovados para reduzir quais máquinas estão em maior risco, analisar meticulosamente o grau e soluções para mitigar essa ameaça.

Uma maneira de entender melhor o conceito de risco para máquinas lubrificadas é vê-lo como um produto de duas variáveis: (1) a probabilidade de falha e (2) a consequência da falha. Isso pode ser análogo a uma pessoa parada na beira de um penhasco.

Risco = A Probabilidade de Falha x A Consequência da Falha

Primeiro, a probabilidade de uma pessoa cair daquele penhasco é caracterizada por questões como: Quão perto ele está do penhasco? Quão íngreme é a inclinação no penhasco? Este é um jovem imprudente ou é um alpinista experiente com penhascos?

Em segundo lugar, a consequência da falha pode ser caracterizada por questões como: Qual a altura do penhasco? Existem rochas ou águas profundas no fundo do abismo? Existe uma rede de segurança na parte inferior? Com essa combinação de perguntas, pode-se avaliar se está em risco ou não.

Os mesmos tipos de perguntas podem ser feitas para máquinas lubrificadas para avaliar seu nível de risco. Responder a essas perguntas é fundamentalmente o que impulsiona a Manutenção Centrada em Confiabilidade (RCM). Quando o RCM é feito de forma eficaz, há uma compreensão profunda de todas as variáveis relevantes que podem influenciar a confiabilidade geral da planta e o objetivo de determinar o que pode ser feito para manter um nível otimizado de credibilidade.

Considerando essas duas variáveis de risco, a probabilidade de uma máquina lubrificada falhar é irrelevante se não houver consequências. Da mesma forma, a consequência da falha é irrelevante se a máquina não pode falhar, teoricamente falando. Os dois devem ser entendidos para gerenciar o risco. Ao colocar isso em prática, aqui estão algumas perguntas que podem ser feitas para identificar o risco associado às máquinas lubrificadas.

A probabilidade de falha

- Quão bem as máquinas lubrificadas estão equipadas com sensores, visores, análise de óleo e outros indicadores de feedback para alertar os técnicos de lubrificação sobre um possível modo de falha?

- Quão bem equipados estão os técnicos de lubrificação com as ferramentas e software certos?

- Quão bem treinados são os técnicos de lubrificação nas melhores práticas de lubrificação?

- Quão experientes são os técnicos de lubrificação em observar e mitigar os modos de falha de lubrificação com manutenção proativa e estratégias de manutenção preditiva.

- Como está a cultura da equipe de lubrificação na promoção de boas práticas de lubrificação e visando a melhoria contínua?

A Consequência da Falha: Se a máquina lubrificada apresentar uma falha…

- Quanto custa e qual é a disponibilidade de uma peça de reposição?

- Quanta mão de obra seria necessária? Este trabalho pode ser facilmente agendado?

- Qual é o prazo antes que isso afete a produção e quanto custa esse tempo perdido? Existem backups para essa máquina?

- Que outras máquinas podem ser danificadas ou também apresentar uma falha, como uma reação em cadeia?

- A segurança de alguém está comprometida? Se sim, de que maneira?

- O impacto ao meio ambiente está comprometido? Se sim, de que maneira?

Princípio de Pareto

Você já fez um teste de múltipla escolha em que mais de uma resposta possível estava correta, mas para obter crédito pela resposta você tinha que escolher a resposta mais correta? Esses tipos de perguntas geralmente são perdidas, não porque a pessoa que fez o teste não sabia a resposta, mas porque a pessoa que fez o teste foi rápida em selecionar uma “resposta certa” antes de ler todas as outras opções que podem ter incluído uma resposta ainda melhor.

Nem sempre é fácil saber quais devem ser as ações corretas para melhorar a confiabilidade do seu equipamento lubrificado. Muitas vezes, as tarefas diárias de trabalho são decididas com base em uma justificativa rápida de que uma ação trará benefícios. Embora isso seja bom, é a melhor e mais benéfica ação a ser tomada agora? Considere o Princípio de Pareto, muitas vezes chamado de regra 80:20. Este princípio sugere que cerca de 80% dos efeitos são devidos a cerca de 20% das causas. Por exemplo, se analisarmos todas as causas possíveis de uma falha de máquina, existem 20% daquelas que são a causa raiz de aproximadamente 80% das ocorrências de falha. Esses 20% são chamados de “observações críticas”. Se cada esforço de confiabilidade, incluindo seu tempo hoje, está focado em abordar os observar falhas, então, em teoria, essas ações são as coisas mais importantes nas quais se pode trabalhar hoje. Mas primeiro, todas as ações possíveis devem ser analisadas antes de saber qual selecionar como a melhor. Assim como a questão de múltipla escolha.

Mas há um problema… quais são exatamente essas “respostas”? O que são esses “observações críticas”? Para equipamentos lubrificados, isso pode significar simplesmente focar em um conjunto específico de máquinas consideradas as mais críticas da planta. Ou, ao analisar as preocupações de causa raiz, ajustar o foco de confiabilidade em toda a planta para atingir um determinado tipo de contaminante que é conhecido por causar o maior número de falhas relacionadas à contaminação. Felizmente, muitas dessas justificativas estão bem documentadas para o caso geral. Por exemplo, as poucas razões críticas pelas quais os rolamentos falham são lubrificação inadequada e contaminação. Mais especificamente, um artigo da revista Machinery Lubrication em 2009 intitulado “Lubricant Failure = Bearing Failure” (“Falha do Lubrificante = Falha do Rolamento”, em tradução livre) identificou como a falha de lubrificação inadequada é responsável por 40-50% da falha do rolamento.

- Seleção inadequada de lubrificante, como a escolha incorreta de viscosidade ou tipo de espessante de graxa

- Quantidade inadequada de lubrificante, como lubrificação excessiva ou insuficiente de um rolamento

- Contaminação, como entrada de sujeira das vedações do rolamento

- Temperaturas excessivas, como causa raiz ou parte de um sintoma de um modo de falha de lubrificante diferente

A manutenção centrada na confiabilidade utiliza o gerenciamento de riscos como ferramenta de confiabilidade. O risco relacionado à lubrificação identificado para máquinas ajuda a justificar umaestratégia econômica para evitar que equipamentos críticos sofram modos de falha caros. Uma vez que os modos de falha de lubrificação são identificados, as seguintes questões precisam ser avaliadas para classificar o risco associado à planta:

- Quais ativos exibem a maior consequência potencial se ocorrer um evento de falha?

- Qual é a gravidade relativa das consequências?

- Qual a probabilidade de ocorrência desses modos de falha?

- O que pode ser feito para evitar esses eventos?

Ao seguir o RCM, as três fases (Decidir, Analisar, Agir) fornecem uma estrutura a ser seguida durante a implementação. Em um artigo recente da Reliable Plant sobre “Como implementar a manutenção centrada na confiabilidade”, de Jonathan Trout, ele descreve melhor alguns aspectos importantes sobre como implementar a manutenção centrada na confiabilidade.

Padrões de falha

As falhas da máquina geralmente podem parecer aleatórias. Isso pode parecer ainda mais verdadeiro ao analisar um único evento de falha ou observar apenas fragmentos de informações sobre eventos de falha. Ser efetivamente proativo para evitar falhas de máquina requer uma visão do futuro. Talvez não literalmente, mas criar uma previsão de uma falha futura em seu equipamento pode ser bastante aprimorado ao entender os padrões do passado e visualizar esses padrões se estendendo para o futuro. Alguns padrões podem ser fáceis de detectar, mas em muitos casos as muitas variáveis conhecidas e desconhecidas que entram em um modo de falha potencial tornam isso difícil.

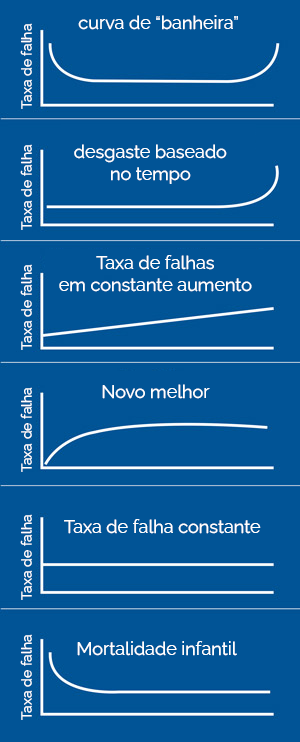

O reconhecimento de padrões de falha para máquinas lubrificadas é feito há décadas e provou ser fundamental para melhorar a confiabilidade das melhorias de projeto, identificar melhor as limitações operacionais e incluir recomendações de manutenção. Alguns padrões são diretos, como uma taxa de falha cada vez maior que aumenta à medida que o tempo avança. Outros criam previsões com base em um tempo conhecido em que a probabilidade de falha aumentará drasticamente, conhecida como desgaste baseado no tempo.

A curva da banheira é uma curva de falha frequentemente discutida que incorpora alguns padrões de falha diferentes juntos. No front-end está a possibilidade de mortalidade infantil, o que sugere que as máquinas têm uma maior propensão a falhar na inicialização devido a defeitos de fabricação, erros de instalação, falta inicial de limpeza interna ou outros problemas internos. Depois de um certo tempo, a falha devido a uma dessas causas cai drasticamente. Esse período intermediário pode ser longo e, se ocorrer uma falha, pode ser devido a fatores operacionais ou exposições descontroladas a contaminantes. No final desta curva, no final da vida útil, a máquina pode novamente experimentar um aumento na taxa de falhas. Isso pode ser devido a um desgaste esperado com base no tempo ou à taxa de falhas cada vez maior que eventualmente.

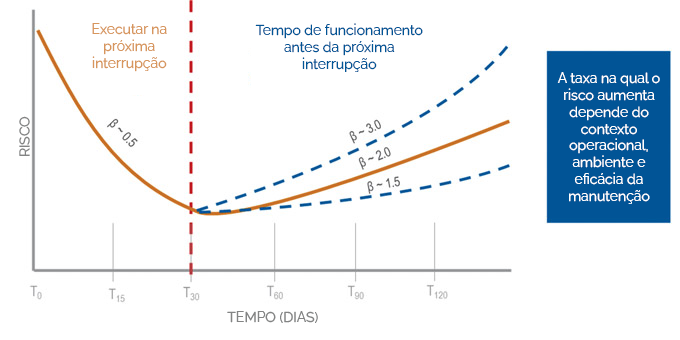

A credibilidade de um padrão de falha é bastante aprimorada ao obter um grande conjunto de dados de máquinas semelhantes com condições semelhantes. A taxa de falha é definida como o número de falhas dividido pelo tempo total de execução. Este é o inverso de um termo similar comumente usado, tempo médio entre falhas ou MTBF (Mean Time Between Failures) (Tempo Médio Entre Falhas). Quanto melhor a qualidade e maior a quantidade dos dados, mais eficaz pode ser a ferramenta desses padrões de erro. Ao determinar a probabilidade de falha de uma máquina específica, os melhores dados vêm da análise da falha anterior de máquinas semelhantes na mesma fábrica sob condições semelhantes. Uma técnica eficaz usada para analisar dados de análise de erros é chamada de análise Weibull ou distribuição Weibull. As etapas desta técnica começam criando um gráfico de falhas passadas e/ou dados de operação atuais em um gráfico Weibull (papel gráfico especial baseado em log) para determinar um parâmetro de forma, β. Este parâmetro de forma pode então ser usado para visualizar diferentes curvas de taxa de falha que representam uma taxa de falha crescente (β > 1) ou uma taxa de falha decrescente (β < 1). Alguns exemplos de algumas curvas de taxa de falha para visualizar graficamente as características de falha ou vida útil da máquina são:

- Curva de densidade de probabilidade de Weibull – uma curva que geralmente tem a forma de uma curva de sino que representa a probabilidade de falha (eixo y) ocorrer em um período específico (eixo x).

- Função de densidade cumulativa – uma curva que geralmente está aumentando ao longo do tempo que mostra a probabilidade de falha (eixo y) ocorrer antes de um período (eixo x).

- Confiabilidade Weibull – uma curva geralmente está diminuindo ao longo do tempo que mostra a mudança na confiabilidade (eixo y) durante um período (eixo x).

- Taxa de risco Weibull – uma curva que geralmente está aumentando representando o aumento do risco de falha (eixo y) durante um período (eixo x) que também é frequentemente considerado a taxa de falha.

Um dos maiores benefícios de analisar a distribuição Weibull de um modo de falha é determinar o nível de risco associado a uma máquina lubrificada, mesmo que a taxa de falha seja constante por um período. As curvas de falha são frequentemente determinadas usando dados empíricos, mas ao analisar a causa real da falha, deve-se observar as variáveis influenciadoras, como aquelas relacionadas às condições de operação, condições ambientais, histórico de manutenção ou defeitos de projeto da máquina. É necessário ter uma técnica de análise desses possíveis fatores contribuintes.

FMEA

A análise de efeitos do modo de falha, ou FMEA, é uma metodologia desenvolvida há mais de 50 anos pelos engenheiros da NASA durante a corrida espacial. Suas práticas de projeto tinham o objetivo de fazer todos os esforços proativos para investigar todas as maneiras possíveis pelas quais a nave que leva o homem à lua poderia falhar e o que poderia ser feito para evitar a falha. Desde então, essa metodologia tem sido usada em todos os setores para melhorar a eficiência em projetos mecânicos usando um processo de revisão completo para identificar todos os modos de falha possíveis. Durante esta fase de projeto, o equipamento lubrificado torna-se mais confiável antes mesmo de entrar em serviço. Os modos de falha considerados são uma função de mais do que apenas características operacionais, como carga e velocidade, mas também os possíveis efeitos de fatores ambientais, como contaminantes sólidos, umidade, extremos de temperatura externa e até mesmo a possibilidade de uso indevido do equipamento intencionalmente ou não. Em suma, isso se torna uma revisão do ditado da Lei de Murphy, determinando o que pode dar errado, porque, em última análise, pode muito bem ser a razão para o fracasso.

O resultado da execução de um FMEA é mais do que apenas identificar os modos de erro. Este processo considera todo o processo de pensamento que é necessário para revisar as características de cada evento, incluindo:

- Definindo as funções do ativo.

-

- Funções primárias relacionadas à produtividade operacional.

- Funções secundárias relacionadas com a segurança e os impactos ambientais.

- Definir o estado de falha funcional do ativo.

-

- O que constitui um estado de falha?

- Quais são os eventos que levam a esse estado de falha? (como reação em cadeia)?

- Identificar os efeitos específicos do modo de falha.

-

- Qual é a evidência de um modo de falha?

- Identificando as causas raiz do modo de falha.

-

- Qual foi o evento inicial que iniciou a reação em cadeia que levou à falha?

- Identificar a natureza de cada consequência como resultado de uma falha

-

- Qual é a evidência de um modo de falha?

- Produção, segurança, meio ambiente, oculto, reações em cadeia secundárias, etc.

- Identificando o risco relacionado a cada consequência

-

- Qual é a gravidade?

- Qual é a probabilidade?

- Qual é o estado atual de defectibilidade?

Cada possível modo de falha é analisado sob o escrutínio dessas questões. Considere um modo de falha relacionado à lubrificação, como desgaste abrasivo em um rolamento de esferas. Devemos fazer perguntas como qual foi a razão pela qual o lubrificante não protegeu o rolamento? Foi relacionado às propriedades do lubrificante ou o que é induzido pelo contaminante? Essa falha de rolamento resulta em um conjunto significativo de consequências ou isso afeta um ativo não crítico?

Uma vez que cada modo de falha é bem caracterizado e bem compreendido, uma avaliação de risco pode ser desenvolvida e usada para priorizar as ações (se houver) que precisam ser tomadas. Conclusivamente, essa priorização justificará o foco em quais preocupações de lubrificação são mais importantes a serem abordadas e em que ordem.

Pontos Críticos de Controle da Análise de Perigos

Outra consideração ao gerenciar riscos são as etapas para inspecionar rotineiramente as máquinas quanto a possíveis riscos. Pontos Críticos de Controle de Análise de Perigos, ou HACCP, é uma técnica usada nas indústrias de segurança alimentar para fazer exatamente isso. HACCP é um programa que se concentra em examinar pontos críticos de controle no ciclo de produção de uma instalação de processamento de alimentos e determinar se existem perigos conhecidos ou razoavelmente previstos, como riscos de saúde e segurança, que podem ocorrer com a configuração atual. As observações são feitas para considerar quaisquer pontos de contaminação de alimentos ao longo do processo, bem como quaisquer alérgenos que possam contaminar os alimentos e quaisquer riscos sanitários. O programa HACCP é monitorado rotineiramente e escrito em detalhes para fornecer confiança de rigor. Programas como esses têm sido bem-sucedidos em instalações de processamento de alimentos.

Risco: um apelo à ação

Risco é analisar a probabilidade de falha e as consequências que resultam de uma falha. Uma falha não precisa ser uma apreensão total de uma máquina, pode ser simplesmente uma redução na função pretendida devido a uma causa esperada. Ou pode ser o desenvolvimento de uma preocupação de saúde ou segurança. As máquinas lubrificadas são muitas vezes uma preocupação crítica e potencialmente de alto risco devido à natureza do projeto mecânico e ao amplo uso em instalações industriais. Até mesmo o uso do próprio lubrificante pode representar um risco para o entorno, seja para a saúde de quem está ao redor ou contaminação do meio ambiente. Em última análise, identificar o que pode ser controlado e o que deve ser controlado pode ser crucialmente valioso para melhorar a confiabilidade das máquinas e o bem-estar geral.

Por Noria Corporation. Traduzido pela equipe técnica da Noria Brasil.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!