Gerenciando Óleos de Turbina de Maneira Sustentável

Muitas empresas que utilizam equipamentos rotativos já iniciaram ou planejam iniciar estratégias de descarbonização. Isso é um processo que reduz e compensa as emissões equivalentes de dióxido de carbono (CO₂e) até atingir o “Zero Líquido”.

Os lubrificantes são componentes essenciais em equipamentos rotativos, portanto, devemos determinar as formas mais otimizadas e sustentáveis de gerenciar esses fluidos, o que inclui melhorar o desempenho deles.

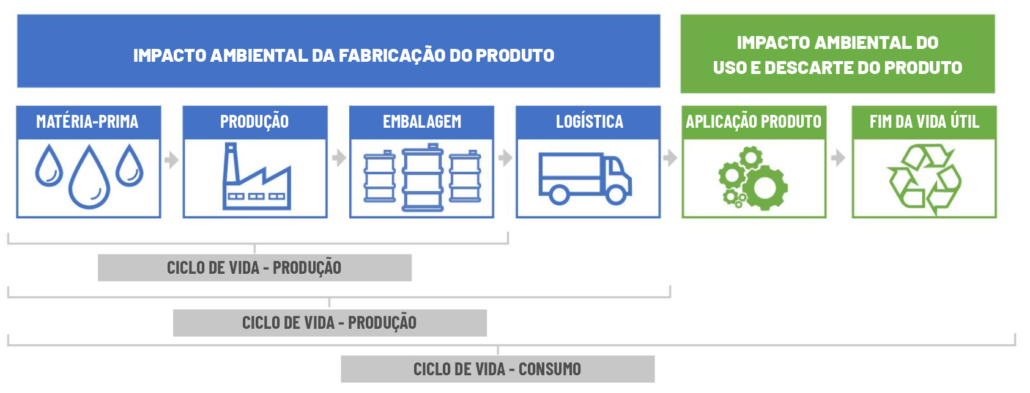

A Avaliação do Ciclo de Vida (ACV) é uma metodologia para avaliar o impacto ambiental associado a cada estágio do ciclo de vida de um produto, sendo a ferramenta aceita para analisar o potencial impacto ambiental de um produto. É a ferramenta ideal para medir a sustentabilidade de um programa de lubrificação e comparar vários produtos e estratégias.

O processo de realização de uma ACV é definido na ISO 14040 e realiza um inventário completo de todos os materiais e energia necessários para fabricar um produto, calculando um impacto ambiental potencial cumulativo. Parte desse cálculo envolve a avaliação de vários indicadores intermediários, como:

- Depleção da camada de ozônio estratosférico.

- Acidificação.

- Eutrofização.

- Escassez de água.

- Potencial de toxicidade.

Para os fins deste documento, nos concentraremos no potencial de aquecimento global medido em CO₂e.

A ACV é uma ferramenta útil para diversas finalidades. Por exemplo, como saber se um veículo elétrico reduzirá as emissões em comparação com um veículo de combustão interna? E se o veículo elétrico obtiver sua energia de uma usina termelétrica a carvão? A mineração de lítio e a fabricação de baterias não produzem muitas emissões? Há muitas complexidades nessas questões, e as respostas não seriam possíveis sem realizar uma ACV de berço a túmulo.

De Berço ao Portão versus De Berço ao Túmulo

Ao realizar uma ACV em um lubrificante, é possível analisar os diversos estágios de vida do produto. De berço ao portão representa o impacto de carbono de um produto desde o início até o momento em que o produto está pronto para venda. Esta é a ACV mais comum realizada em lubrificantes, já que os fabricantes não têm controle sobre o uso do produto após a venda. De berço ao túmulo também abrange o uso do produto e como ele é tratado no final de sua vida útil.

A imagem abaixo ilustra esses estágios e identifica a diferença entre de berço ao portão e de berço ao túmulo.

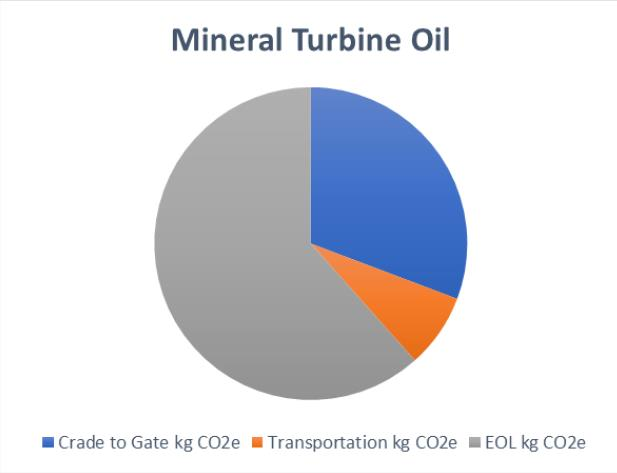

A contribuição de CO₂e relacionada à extração, refino e mistura do petróleo bruto (do berço ao portão) representa um valor menor de gases de efeito estufa em comparação com sua fase de vida final (do berço ao túmulo).

Embora os antioxidantes tenham aproximadamente o dobro da pegada de carbono dos óleos minerais, eles contribuem com uma quantidade relativamente pequena para o total geral, uma vez que são utilizados em uma pequena porcentagem na formulação. Dependendo da região do mundo em que o óleo usado é gerado, a contribuição de CO₂e no final de sua vida é determinada pelo percentual que é incinerado ou re-refinado.

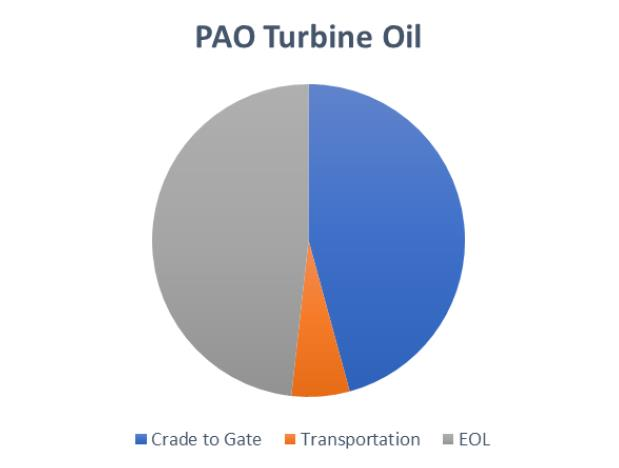

Diferentes óleos base também podem contribuir com mais CO₂e para o produto final. Por exemplo, as polialfaolefinas (PAOs) têm uma pegada de CO₂e do berço ao portão cerca de duas vezes maior do que os óleos minerais. No entanto, a fase final de vida de ambos os produtos é a mesma, representando uma porcentagem maior. A contribuição geral de CO₂e de um óleo mineral para turbinas em comparação com um óleo PAO para turbinas está ilustrada nas Figuras 2. Portanto, o esforço para prolongar a vida dos óleos em serviço terá um impacto significativo na redução da pegada de carbono total de um lubrificante.

Também é interessante notar que o transporte desempenha um papel secundário na pegada de carbono geral. Isso é verdade desde que os lubrificantes não sejam transportados pelo mundo através de voos.

Comparando a Sustentabilidade de Lubrificantes

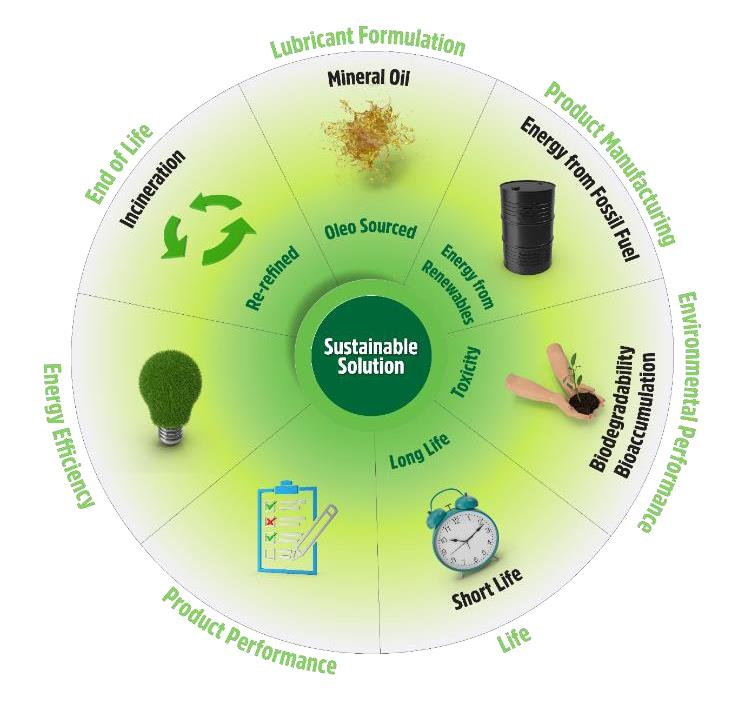

Existem diversos fatores que entram na medição da sustentabilidade de um lubrificante. A figura abaixo ilustra os diversos fatores e caminhos para tornar um lubrificante mais sustentável.

Utilizando uma comparação como esta, é possível avaliar a sustentabilidade de vários lubrificantes e práticas de lubrificação. É importante ter em mente que cada categoria pode ser convertida em kg CO₂e, exceto pelo desempenho ambiental, que é uma categoria própria. O desempenho de biodegradabilidade, os resultados de bioacumulação e a classificação de toxicidade do óleo são aspectos importantes da sustentabilidade do óleo, mas, como estão em escalas diferentes, devem ser comparados diretamente.

Com base neste espectro, o lubrificante definitivamente sustentável seria aquele que:

- É de origem vegetal (oleaginoso).

- É produzido a partir de energia renovável.

- É prontamente biodegradável.

- É não tóxico.

- Não apresenta bioacumulação.

- Oferece uma vida útil prolongada.

- Melhora a eficiência energética do sistema que está lubrificando.

- É re-refinado ou reutilizado em outras aplicações no final da vida do fluido.

Além disso, para que um lubrificante sustentável seja viável, ele precisa ser totalmente compatível com a aplicação, incluindo materiais de construção e entrada de contaminação. Por exemplo, um éster à base de óleo vegetal pode atender a todos os requisitos, mas pode causar a retração de selos do sistema e hidrólise devido a alta contaminação por água, tornando-o inadequado para uma aplicação específica.

Estudos de Caso sobre Sustentabilidade de Lubrificantes

A seguir estão dois exemplos de comparação da sustentabilidade de diferentes lubrificantes usando a Análise do Ciclo de Vida (ACV). Os exemplos ilustram que o produto com a maior pegada de carbono do berço ao portão (cradle-to-gate) não necessariamente é aquele com a menor pegada de carbono quando uma análise do berço ao túmulo (cradle-to-grave) é realizada.

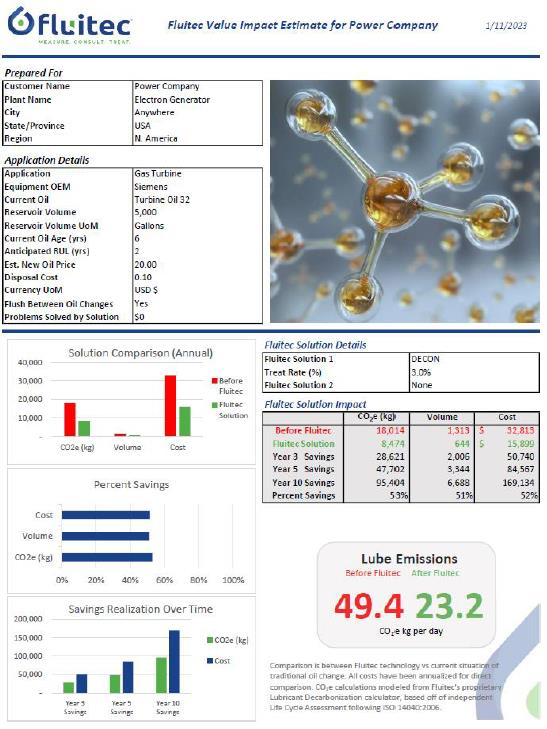

Estudo de Caso 1: Evitando uma “Limpeza de Verniz”

Manter um óleo de turbina com baixo potencial de formação de verniz possui muitos benefícios financeiros para uma usina de energia. Além de aumentar a disponibilidade e confiabilidade, é possível evitar a necessidade de realizar uma “limpeza de verniz” entre as trocas de óleo. As limpezas são intensivas em energia e volume, o que resulta em uma pegada de carbono considerável.

Para este estudo de caso, uma tecnologia de aumento de solubilidade foi testada para examinar seu impacto na sustentabilidade de um óleo de turbina em serviço, na esperança de evitar a necessidade de realizar uma limpeza de óleo. Essa tecnologia, que afirma descontaminar sistemas de óleo lubrificante, ajudando assim os usuários de equipamentos rotativos a evitar a necessidade de realizar uma limpeza de verniz, foi adicionada a um óleo de turbina a gás em serviço a uma taxa de 3%. O óleo de turbina a gás possuía um reservatório de 5.000 galões e uma vida útil de oito anos.

O custo e a pegada de carbono de adicionar a tecnologia de aumento de solubilidade foram comparados e medidos em relação ao valor de evitar a realização de uma limpeza durante a próxima troca de óleo. Os resultados podem ser visualizados na Figura 4.

Ao utilizar tecnologia de melhoria de solubilidade e evitando a necessidade de realizar uma limpeza completa do sistema de óleo lubrificante, esta turbina evitaria a geração de 18 toneladas métricas de CO₂e por ano. Realizar um cálculo como esse seria desafiador sem a realização de uma Avaliação do Ciclo de Vida completa. Assim como na maioria das práticas de lubrificação sustentáveis, evitar a limpeza por verniz também economiza considerável quantia em dinheiro para a usina de energia.

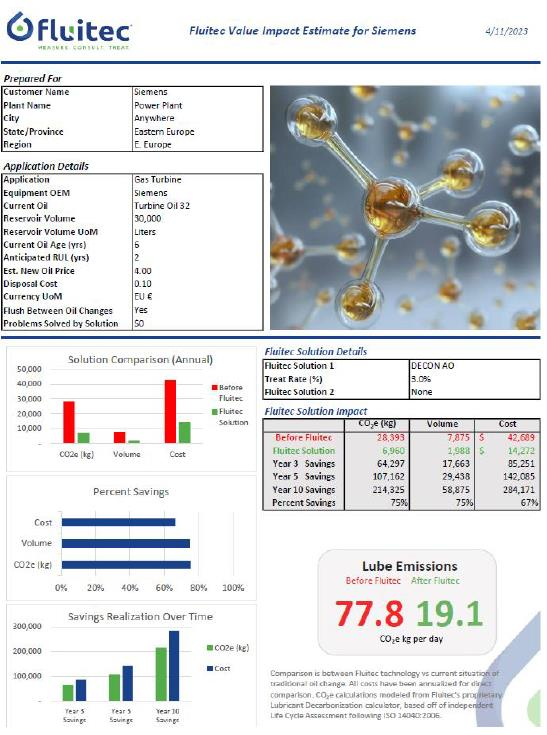

Estudo de Caso 2: Reposição de Antioxidantes em Óleo de Turbina em vez de Realizar uma Troca de Óleo

Antioxidantes são componentes sacrificiais presentes em formulações de óleo de turbina. A vida útil de um óleo de turbina é em grande parte determinada pela taxa de depleção dos antioxidantes, com o limite crítico definido pela maioria dos fabricantes originais (OEMs) e órgãos industriais indicando que medidas devem ser tomadas quando os antioxidantes atingirem 25% do seu valor original.

A abordagem tradicional quando a vida útil dos antioxidantes é consumida e o óleo está no final de sua vida é drenar, purgar e recarregar o sistema com novo óleo de turbina. No entanto, isso consome recursos durante a parada do equipamento e é custoso, assim muitas instalações têm considerado simplesmente substituir seus antioxidantes.

Concentrados de antioxidantes feitos sob medida podem ser adicionados aos óleos de turbina, desde que os testes de qualificação corretos sejam realizados antecipadamente para certificar a compatibilidade. Essa prática emergente tem sido realizada com sucesso em centenas de turbinas e é uma alternativa que economiza custos ao antigo modelo de escoamento e substituição do óleo. Parece que isso também seria ambientalmente benéfico; no entanto, para quantificar isso, uma Avaliação do Ciclo de Vida (ACV) é necessária.

Abaixo está um exemplo de um sistema de cogeração de grande porte com configuração de eixo único. Uma vez que o sistema está localizado na Europa Oriental, um novo conjunto de suposições é necessário em comparação com o primeiro estudo de caso. Transporte e a porcentagem de óleo que é regenerado versus incinerado são dois exemplos. A Figura 4 apresenta os resultados da adição de um concentrado de antioxidantes ao óleo em serviço.

Neste caso, estima-se que mais de 200.000 kg de CO₂e sejam economizados ao longo de um período de dez anos, o que equivale a quase 60 kg de CO₂e por dia. A usina também obtém benefícios em termos de economia de custos, redução de resíduos e outros ganhos.

Outras Estratégias para Gerenciar Óleos de Maneira Mais Sustentável

Existem várias outras estratégias de gerenciamento de lubrificantes que podem reduzir a pegada de carbono do seu programa de lubrificação, incluindo:

Selecionar o óleo de melhor desempenho para sua aplicação, resultando em intervalos de troca mais longos e menores custos de manutenção.

Implementar um programa de análise de óleo para otimizar os intervalos de troca dos seus óleos. Lembre-se de que não agir quando a análise de óleo indicar pode não apenas aumentar os custos de manutenção, mas também aumentar drasticamente a pegada de carbono.

Evitar o verniz. Além de componentes danificados, depósitos podem criar uma camada isolante nas superfícies dos rolamentos, resultando em temperaturas mais altas, o que diminui a eficiência energética do sistema.

Refinar um óleo no final de sua vida útil. Criar uma economia circular com o seu lubrificante no final de sua vida, através da re-refinação em vez da incineração, reduzirá a pegada de carbono do seu programa de lubrificação.

Minimizar a contaminação. Estudos mostraram que a contaminação é responsável por até 70% das falhas prematuras de máquinas. Implementar um programa robusto de controle de contaminação não apenas economiza custos operacionais significativos, mas também reduz a pegada de carbono associada.

Resumo

Como diz o ditado, “Se não for medido, não é gerenciado”. No caso da obtenção de lubrificação sustentável, o uso dos princípios de Análise do Ciclo de Vida (ACV) de ponta a ponta permite medir e melhorar a sustentabilidade do seu programa de lubrificação. Este documento ilustra como realizar esses cálculos e, como os estudos de caso mostraram, a pegada de carbono inicial do lubrificante não necessariamente significa sustentabilidade reduzida.

Realizar esses estudos de ACV permite que os usuários identifiquem facilmente áreas para melhoria e possam quantificar os benefícios. Esses cálculos também podem lançar luz sobre as práticas que devem ser evitadas para auxiliar nos esforços de descarbonização, como o enxágue de óleo lubrificante ilustrado no Estudo de Caso 1.

A pegada de carbono dos lubrificantes pode parecer pequena, especialmente se não considerarmos o “uso do produto” nas equações de ACV. No entanto, a tribologia pode ter um impacto tremendo na redução da pegada de carbono da sociedade. Um relatório para a ARPA-E em 2017 calculou que 24% da energia podem ser economizados anualmente por meio dos esforços de tribologia. Medir esses esforços começa com Avaliações do Ciclo de Vida de ponta a ponta.

Fonte: https://www.machinerylubrication.com/Read/32412/managing-turbine-oils-sustainable

Por Greg Livingstone, Fluitec, e Dr. Ludger Quick, Siemens Energy.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!