Introduzindo o Mapeamento de Alarme de Condição (CAM)

A quantidade impressionante de infográficos no campo do monitoramento de condições é surpreendente; eles aparecem nas redes sociais, em apresentações de conferências, artigos técnicos, sites e livros. Infográficos são eficazes para ajudar as pessoas a compreender conceitos complexos que envolvem uma variedade de variáveis e fatores.

Meu livro, intitulado “Inspeção 2.0”, em breve será publicado e aborda diversos métodos de monitoramento de condições, incluindo inspeções sensoriais. Eu estava procurando um infográfico para ilustrar os modos de falha e os métodos de detecção no domínio do tempo para diferentes tipos de máquinas e aplicações, mas não consegui encontrar um gráfico que atendesse às minhas necessidades.

A necessidade é a mãe da invenção. Sem opções disponíveis, decidi criar meu próprio gráfico, nomeando-o de Mapeamento de Alarme de Condição (CAM). O produto final é mostrado nas figuras nas páginas seguintes. No entanto, a quantidade de variações e usos do gráfico CAM é extensa e vai além do escopo deste artigo. Como introdução, posso mostrar e descrever o que é, por que é necessário e como é utilizado.

Desconstruindo o Monitoramento de Condições

Estabeleci um alto padrão para mim mesmo ao desenvolver o CAM. Eu nem mesmo tinha certeza se era possível. Continuei tentando diferentes esboços e esquemas gráficos, alguns dos quais eram bizarros e improváveis. Eu sabia que precisava ter uma aparência não convencional, mas ao mesmo tempo lutava para mantê-lo simples e intuitivo.

A seguir, descrevo o que tentei encapsular em meu gráfico:

Diferentes Tipos de Máquinas e Aplicações – Além do grande número de tipos de máquinas e aplicações, existem também diferentes fatores de operação (velocidades, cargas, temperatura, etc.).

Modos de Falha Classificados – O Princípio de Pareto é um método que tem sido usado para ilustrar e classificar os modos de falha. Métodos de Análise de Modo e Efeitos de Falha (FMEA) e Análise da Causa Raiz (RCA) também são amplamente aplicados para entender melhor os modos de falha específicos da máquina e sua aplicação. Ao classificá-los, os modos de falha são colocados na ordem correta com base na frequência e no potencial destrutivo.

Sinais Detectáveis de Falha – Durante uma falha, diferentes sinais de falha são transmitidos. Esses sinais podem estar relacionados à causa raiz, ao efeito (sintoma) ou a ambos. As causas raiz podem ser folga mecânica, desalinhamento, falta de lubrificação, contaminação, etc.; os sintomas podem ser vibração, acústica, calor, detritos de desgaste e mau funcionamento operacional. Esses são os sinais que o monitoramento de condições busca detectar e interpretar.

Tempo Restante de Vida Útil (RUL) – Um sinal transmitido varia em intensidade (amplitude) no domínio do tempo. O domínio do tempo começa com 100% de vida útil remanescente (RUL) e termina em zero (falha funcional). Sinais fracos são mais difíceis de detectar e discernir. Sinais fortes muitas vezes estão muito avançados, estando associados a um RUL limitado da máquina. A detecção precoce é o que o monitoramento de condições busca alcançar, mas também é o mais desafiador para o analista de monitoramento de condições.

Métodos de Detecção do Monitoramento de Condições – As tecnologias e métodos de detecção oferecem aos proprietários de ativos inúmeras opções. Otimizar a seleção e o uso desses métodos é a essência do jogo. Saber como um método se compara a outros é difícil para pessoas novas na área. Os gráficos CAM são particularmente úteis nesse sentido.

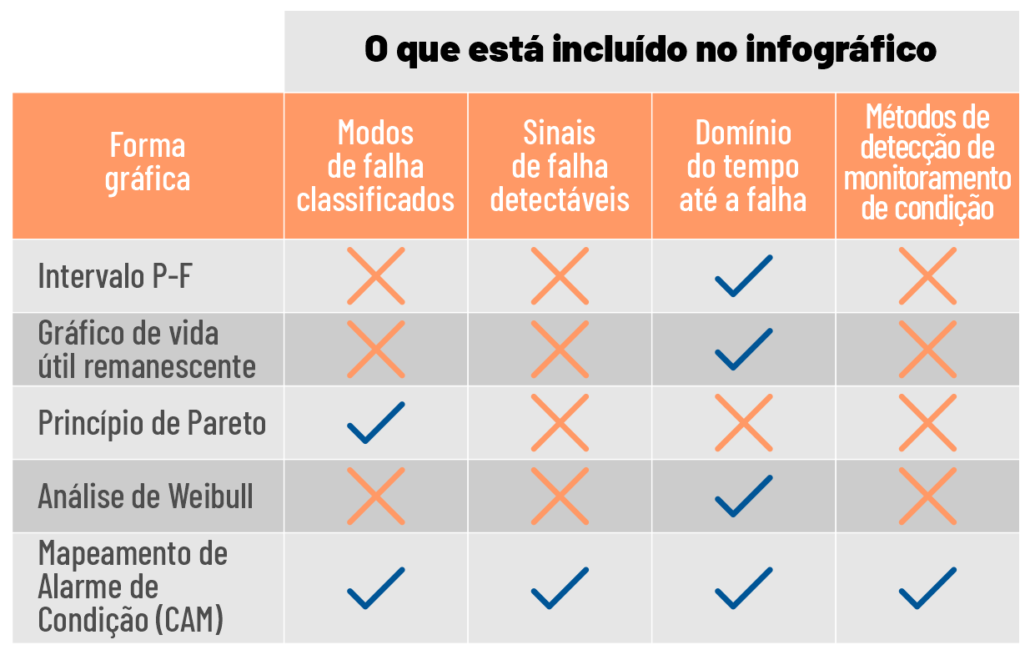

A tabela na Figura 1 compara métodos gráficos convencionais (à esquerda) com fatores ou variáveis-alvo (mostrados nas colunas à direita). Apenas o gráfico CAM mostra uma integração visual abrangente.

Estrutura do Gráfico CAM

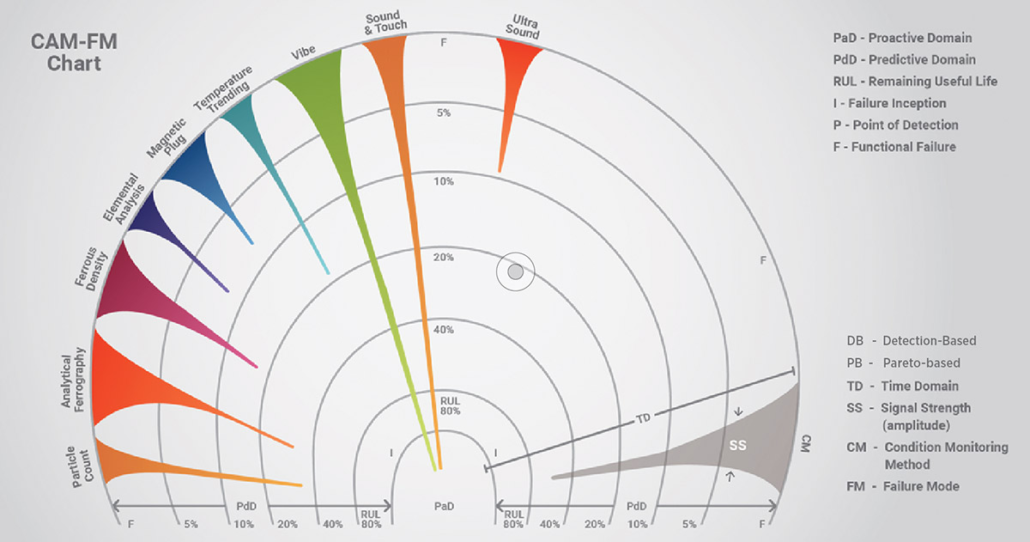

Figura 2 mostra a estrutura básica do gráfico CAM usando a folga mecânica como um único modo de falha. O gráfico é basicamente um semicírculo com o ponto central representando o domínio proativo (PaD). Este ponto central representa 100% de vida útil restante (LUR). O início da falha (I) ocorre no domínio proativo. Se o problema não for detectado e resolvido rapidamente, a falha progredirá em direção ao primeiro anel. Cada anel sucessivo no domínio preditivo (PdD) após 80% reduz a LUR em 50% até que a falha funcional (F) seja alcançada (o anel externo final).

Os picos coloridos se referem aos métodos de monitoramento de condição e aos sinais de falha que eles podem (potencialmente) detectar. Seguindo no sentido horário a partir do lado esquerdo, você pode ver contagem de partículas, ferrografia analítica, densidade ferrosa, análise elemental, etc. A ponta desses picos representa o ponto de detecção mais precoce (P) no domínio temporal. O diâmetro dos picos representa a intensidade do sinal (amplitude) naquele ponto do domínio temporal. A intensidade do sinal aumenta à medida que a falha progride.

A partir do gráfico CAM, é possível ter uma ideia dos métodos de monitoramento de condição mais promissores para detecção precoce. Observe que a posição e a forma dos picos podem variar de acordo com vários fatores, incluindo habilidade, tecnologia, frequência de uso, tipo de máquina, etc. Portanto, o gráfico CAM pode ser ajustado para se adequar mais precisamente à aplicação.

Embora esse CAM represente a folga mecânica como o modo de falha, outros CAMs semelhantes seriam construídos para cada modo de falha altamente classificado, como óleo contaminado, óleo incorreto, desalinhamento, etc.

Gráfico CAM Baseado em Detecção

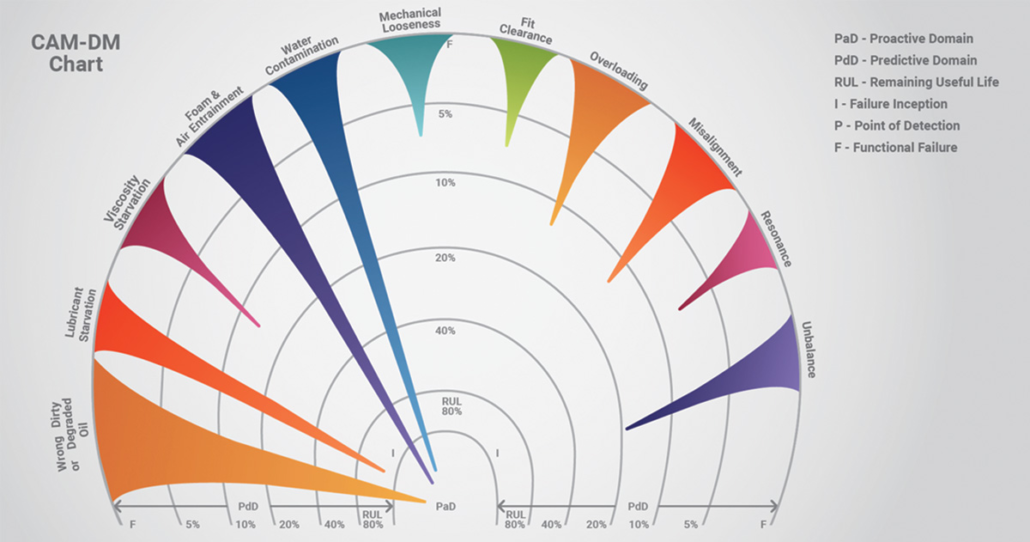

Enquanto a Figura 2 apresenta um único modo de falha (folga) em relação a vários métodos de detecção, a Figura 3 apresenta o gráfico de forma inversa. Especificamente, mostra um único método de detecção (inspeção de visor) em relação a vários modos de falha.

Cada pico tem o mesmo significado descrito anteriormente. A detecção precoce e a eficácia da detecção são caracterizadas pelo comprimento e largura do pico. Gráficos CAM semelhantes poderiam ser construídos para cada um dos outros métodos de detecção considerados, como vibração, ultrassom, etc.

Gráfico CAM Baseado no Princípio de Pareto.

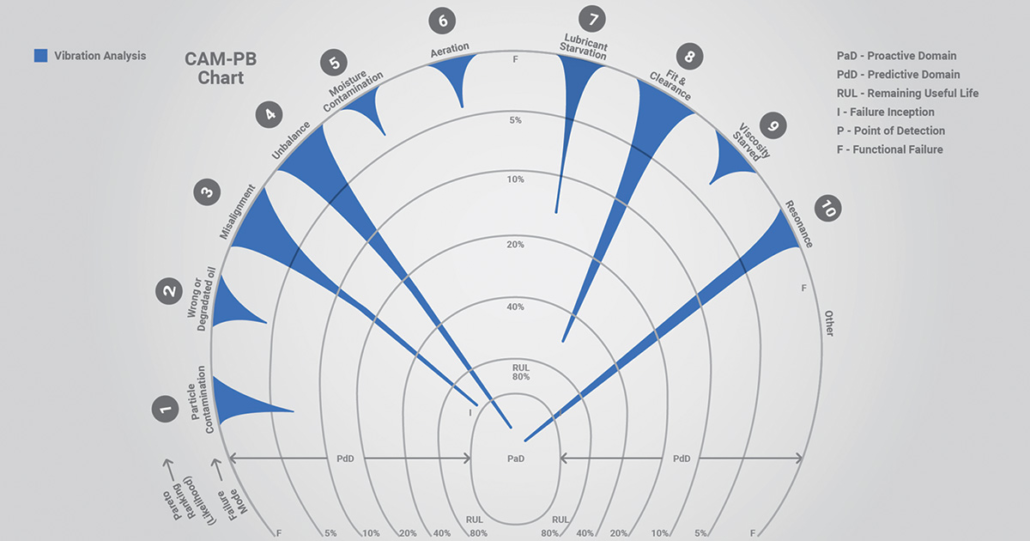

O Princípio de Pareto fornece uma classificação prática dos modos de falha com base na probabilidade de ocorrência e nas consequências. Essa classificação é baseada em experiência e métodos de RCM, como Análise dos Modos de Falha e seus Efeitos (FMEA). A Análise da Causa Raiz (RCA) também pode ser extremamente útil.

O gráfico CAM na Figura 4 mostra os modos de falha de rolamentos de elementos rolantes em ordem de classificação da esquerda para a direita (no sentido horário). Novamente, isso pode ser personalizado para a aplicação específica. O gráfico representa um único método de detecção em cada gráfico. O gráfico CAM mostra a análise de vibração como exemplo. Como pode ser rapidamente observado pelos picos, a vibração é muito eficaz em alguns modos de falha (desalinhamento, desbalanceamento, ressonância) e menos eficaz em outros (contaminação por partículas, óleo degradado, falta de viscosidade).

Visto dessa forma, fica claro que um único método de monitoramento de condição (vibração) é inadequado para proteger os rolamentos da máquina de todos os modos de falha altamente classificados.

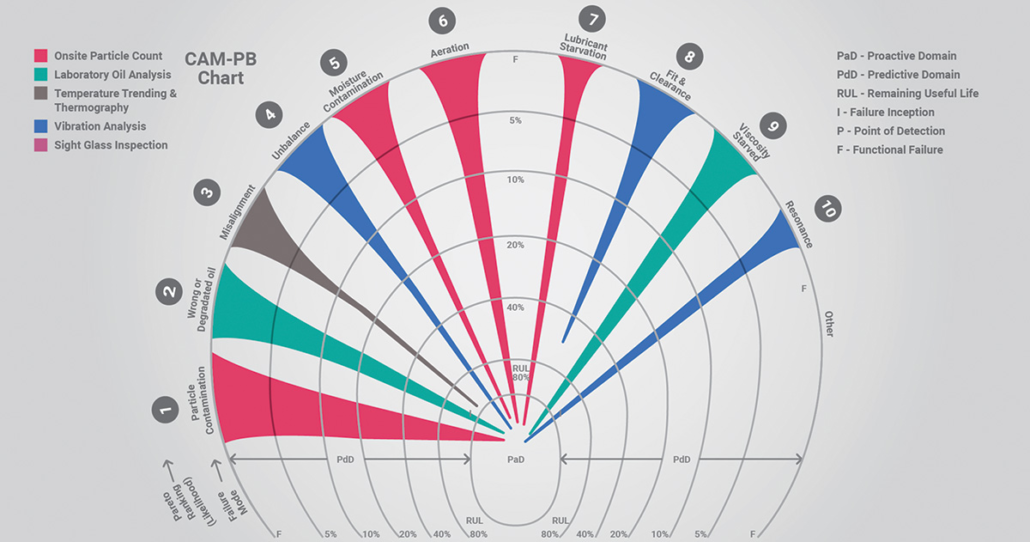

Ao combinar os melhores métodos de detecção com os modos de falha classificados pelo Princípio de Pareto, é possível alcançar o nível mais abrangente de cobertura e proteção, como ilustrado no gráfico CAM da Figura 5. Os picos são codificados por cores para representar os diferentes métodos de detecção, conforme mostrado na legenda (canto superior esquerdo). Ao contrário da Figura 4, cada pico alcança ou se aproxima do domínio proativo (região central do gráfico CAM).

As Figuras 4 e 5 representam a mesma máquina ou componente (rolamento de elementos rolantes). A Figura 4 utiliza apenas um método de detecção (vibração), enquanto a Figura 5 utiliza cinco métodos. A seleção final otimizada dos métodos de detecção e da frequência de uso agora pode ser facilmente justificada para obter os melhores resultados.

Em resumo, o Mapeamento de Alarme de Condição é uma representação gráfica do monitoramento de condição em diversos tipos de máquinas, aplicações e métodos de detecção. Ele enfatiza a importância de mostrar o domínio do tempo desde o início da falha e a capacidade dos métodos de detecção de fornecer bons resultados.

Usando esse método, o usuário pode obter melhores resultados em:

- Detecção precoce de falhas ou problemas

- Intervalo P-F prolongado

- Escolha ou seleção otimizada de métodos de monitoramento de condição (incluindo inspeção)

- Priorização de recursos com base nos modos de falha classificados para máquinas e aplicações individuais.

Por Jim Fitch, Noria Corporation.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!