Monitoramento de óleos de engrenagens de turbinas eólicas com sensores on-line

Introdução

Sabemos há décadas que o óleo limpo melhora a confiabilidade e o tempo de atividade do sistema, além de prolongar a vida útil dos componentes e do óleo em serviço. Isso é especialmente importante para proprietários e operadores de turbinas eólicas. A análise de óleo é usada para prever falhas e evitar paradas não programadas. No entanto, a análise mostra principalmente o status no momento específico da amostra e é difícil garantir que a amostra seja completamente representativa. A limpeza do óleo em uma caixa de engrenagens de turbinas eólicas (WTG = sigla para Wind Turbine Gearbox ) é extremamente afetada pela carga, inatividade ou paralisação, e apenas a amostragem a cada seis meses torna as tendências ainda mais imprecisas.

É aqui que os sensores online mostram seu valor: eles monitoram com precisão muitas vezes por hora e fornecem acesso imediato aos dados de tendências. Este artigo avaliará a limpeza do óleo e o estado de degradação/qualidade do óleo em 10 caixas de engrenagens de turbinas eólicas usando sensores online.

Figura 1: Aerogeradores próximos à costa

Monitoramento de óleo usando sensores online

Sensores de óleo online fornecem dados em tempo real e ajudam a prever uma tendência ruim, que pode levar a uma situação séria. Os melhores sistemas de monitoramento de condições on-line consideram a degradação do óleo, o teor de água e a contagem de partículas, bem como a carga da máquina. Neste artigo também, vamos nos concentrar na contagem de partículas e na degradação/qualidade do óleo medida pela resistividade, uma vez que problemas de água são bastante raros no óleo de engrenagens de turbinas eólicas.

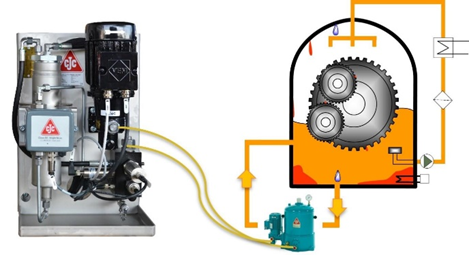

Obter o melhor ponto de instalação possível para os sensores online é vital para obter os dados mais representativos. Testes mostraram que o circuito do filtro de óleo off-line/alça renal é ideal para análise on-line devido ao fluxo homogêneo contínuo e à sucção do fundo do reservatório de óleo. Condições ótimas estão assim presentes para a avaliação da degradação de partículas, água e óleo.

Sensores de Degradação de Óleo

A qualidade ou estado de degradação do óleo pode ser avaliada por meio de sensores que medem a resistividade, que se correlaciona com o envelhecimento do óleo por oxidação, acidez e teor de água. A resistividade é bem conhecida na indústria de energia, onde os óleos de transformadores são monitorados por resistividade há mais de 50 anos.

Figura 2: Sensor de qualidade do óleo

Uma redução na resistividade indica que o óleo está degradado ou contaminado. Os sensores de resistividade podem, assim, ser usados para avaliar a qualidade/degradação do óleo e recomendar ações como adoçamento, filtração ou troca completa do óleo.

Nas caixas de engrenagens, o óleo degradado geralmente resulta em verniz e aumento da viscosidade, o que cria problemas como aumento do atrito, resfriamento insuficiente etc. Sua degradação reduzirá a vida útil do óleo, o que resultará em trocas prematuras, maior desgaste da caixa de engrenagens e até risco de falha total.

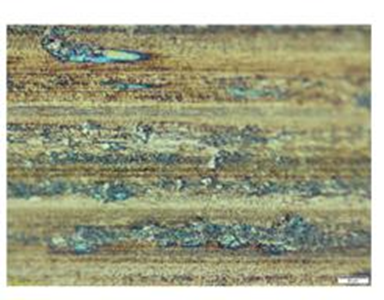

A foto abaixo mostra estados progressivos de degradação do lubrificante, que podem ser detectados por meio de resistividade reduzida (sensor online de qualidade do óleo).

Figura 3: Estados de óleo degradado

Contagem de Partículas Online

As partículas serão criadas durante a operação de qualquer máquina, influenciadas pela carga, velocidade de rotação, temperatura do óleo, aditivos e etc. Mas se o óleo for mantido praticamente livre de contaminantes, o desgaste será reduzido ao mínimo. Além disso, é muito mais fácil descobrir uma tendência de desgaste anormal quando a limpeza do ativo é boa, em comparação com um aumento na contagem de partículas em um óleo muito contaminado.

Benefícios da Contagem de Partículas Online

- Alerta antecipado: se a tendência aumentar, um componente desgastado pode ser substituído antes que surjam problemas maiores, por exemplo, substituição de um rolamento de esferas antes de uma quebra total da caixa de engrenagens.

- A análise e manutenção do óleo podem ser agendadas de acordo com os dados online, por exemplo, indicando uma tendência de desgaste ruim, o que requer uma análise aprofundada do óleo ou investigação no local.

- O acesso instantâneo aos dados e as tendências visíveis podem dar suporte a uma tomada de decisão mais precisa em caso de revisões, bem como melhores práticas e intervalos de manutenção.

Dados de tendências usando uma interface de usuário baseada na Web

Os dados neste estudo são coletados usando a solução de nuvem da CCJENSEN (CJC® T2render), que recebe dados da Unidade de Monitoramento de Condição (CMU) CJC® [8]. A CMU (sigla para Condition Monitoring Unit) pode incorporar vários sensores, mas neste estudo, vamos nos concentrar nas contagens de partículas de acordo com a ISO 4406, bem como na resistividade, indicando a qualidade do óleo e o estado de degradação.

Figura 4: Unidade de monitoramento de condição com sensores, conectada ao filtro off-line CJC®, que é instalado como um anel de rim na caixa de engrenagens

Dos sensores, os dados criptografados são enviados por meio de uma conexão segura (4G, Wi-Fi ou Ethernet) para uma solução baseada em nuvem para posterior análise. Os dados podem ser fornecidos diretamente a um sistema de vigilância (sistema SCADA) ou acompanhados em uma interface de usuário baseada na web.

Os alarmes são enviados ao operador por e-mail ou mensagem de texto quando os limites predefinidos são ultrapassados ou quando a tendência individual do óleo e do equipamento do sistema varia da operação normal. Isso reduz a interpretação complexa e demorada de dados de sensores individuais de influenciar uns aos outros.

Figura 5: O usuário gráfico baseado na web

Estudo de Caso — Monitoramento de Partículas e Qualidade/Degradação do Óleo em 10 Redutores de Turbinas Eólicas

Este estudo analisa os dados obtidos de 10 WTGs instalados na Europa, América do Norte e América do Sul, com potência nominal de 0,9 MW a 3 MW e uma mistura de instalações on-shore, near-shore e off-shore.

Visão geral:

- 4 x Siemens, 3 MW (off-shore)

- 2 x Siemens, 2,3 MW (near-shore)

- 1 x Vestas V90, 2 MW (em terra)

- 1 x GE, 1,6 MW (on-shore)

- 2 x NEG Micon, 0,9 MW (em terra)

As 10 caixas de engrenagens foram todas equipadas com um filtro de óleo CJC® de 3 mícrons off-line/circulação renal para manter a limpeza do óleo da engrenagem. Alguns dos WTGs tinham o filtro off-line de 3 mícrons (equipado pelo OEM) e alguns tiveram o filtro adaptado posteriormente na vida útil do WTG.

Figura 6: Uma foto de microscópio do desgaste abrasivo

Durante a operação de uma caixa de engrenagens, quaisquer alterações na carga, partida/parada, temperatura, rajadas de vento ou outros fatores de estresse criarão partículas visíveis para o contador de partículas online. Partículas menores, de até 10 mícrons de tamanho, são vistas durante o desgaste abrasivo normal (contagens de 4 e 6 mícrons nos códigos ISO 4406), enquanto partículas maiores que 10 mícrons indicam desgaste severo, fadiga ou adesão (14 mícrons e maiores em os códigos ISO 4406).

É, portanto, de extrema importância garantir que as partículas adicionais criadas durante as mudanças de tensão/carga sejam removidas o mais rápido possível para limitar o tempo em que podem danificar engrenagens, bombas, rolamentos, etc. – em qualquer lugar com um ultrafino folga de filme de óleo menores que 3 mícrons. Uma partícula presa entre superfícies móveis cria centenas de novas partículas, enviando o desgaste em uma espiral cada vez mais cruel.

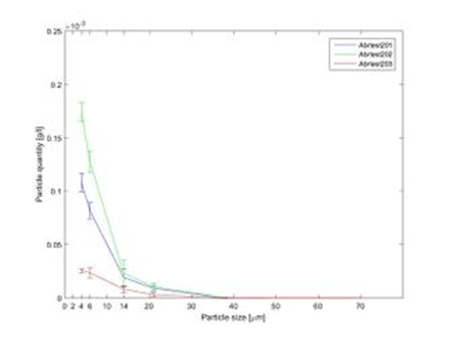

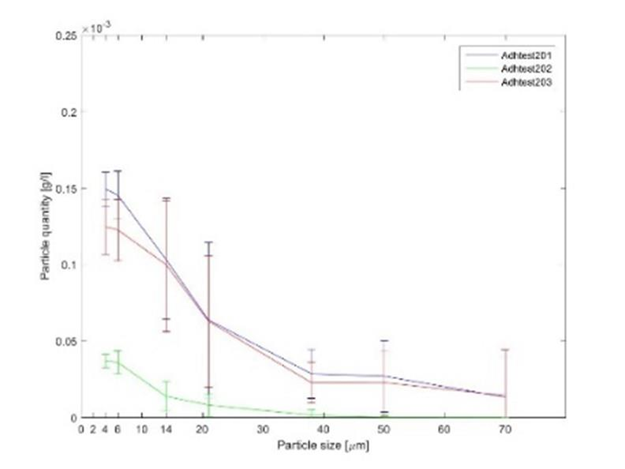

Figura 7: Curva de distribuição de partículas para desgaste abrasivo, medida com um contador de partículas online

Um aumento no número de partículas de 14 mícrons e maiores indica uma operação “fora do normal”, com possível abrasão severa, adesão ou propagação de fadiga.

O teste de distribuição de partículas em óleo usado (Figuras 6-9) [9] mostra que o desgaste abrasivo normal resulta em partículas exponencialmente distribuídas com quase nenhuma partícula de tamanho 14 µm ou superior. Inspeção microscópica da superfície desgastada suporta marcas de desgaste abaixo de 5 µm.

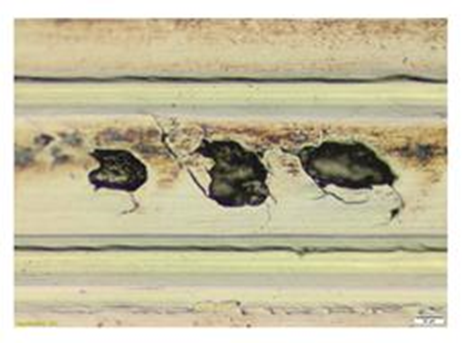

Quando os modos de desgaste por fadiga são investigados, a curva de distribuição muda e partículas maiores que 14 µm são detectadas em maiores quantidades. Isso também é suportado pelos danos superficiais visuais que variam de 50 µm a mais de 100 µm de diâmetro.

Figura 8: Foto do microscópio de desgaste severo

Figura 9: Curva de distribuição de partículas durante a geração de desgaste anormal (desgaste por fadiga) medida com um sensor de partículas online

medida com um sensor de partículas online.

É essencial que os filtros de óleo possam acompanhar as partículas geradas durante a operação. Se os filtros não puderem, o óleo ficará progressivamente mais contaminado, resultando na redução da vida útil do óleo e dos componentes.

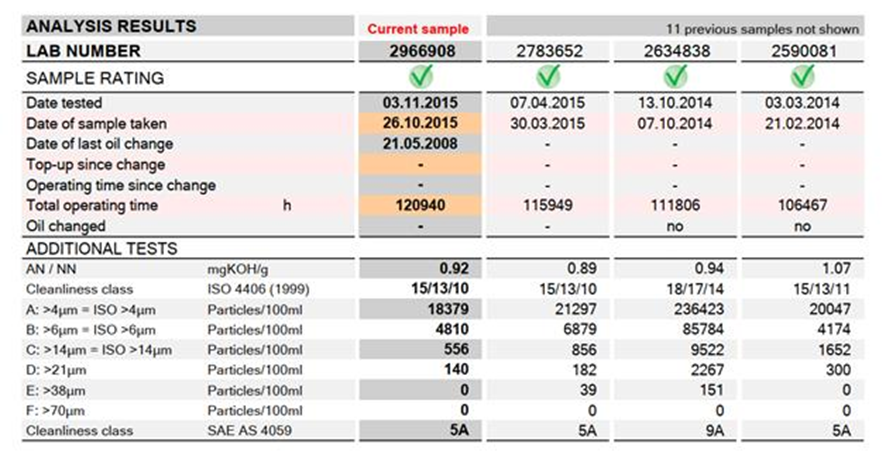

As contagens de partículas em óleos WTG com um filtro off-line CJC® de 3 mícrons instalado [10] são normalmente ISO 15/13/10 de acordo com a ISO 4406 (consulte os resultados do teste na Figura 10).

Figura 10: Contagens típicas de partículas em WTGs com filtros off-line CJC® de 3 mícrons (amostragem em garrafa)

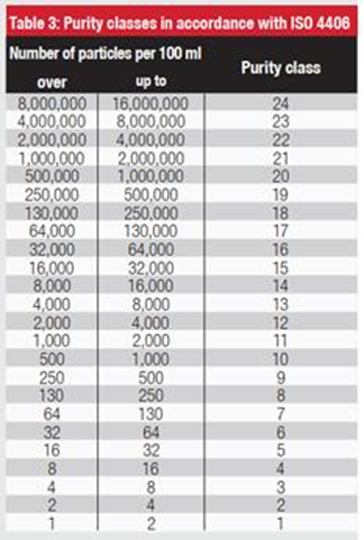

Os contadores de partículas normalmente usam sensores ópticos de extinção de luz [11], assim como os sensores online neste estudo. A contagem de partículas detecta partículas maiores ou iguais a 4 mícrons, maiores ou iguais a 6 mícrons e maiores ou iguais a 14 mícrons. As contagens são convertidas em códigos/classes ISO de acordo com a tabela ISO 4406 (consulte a Figura 11).

Figura 11: tabela de conversão 4406.

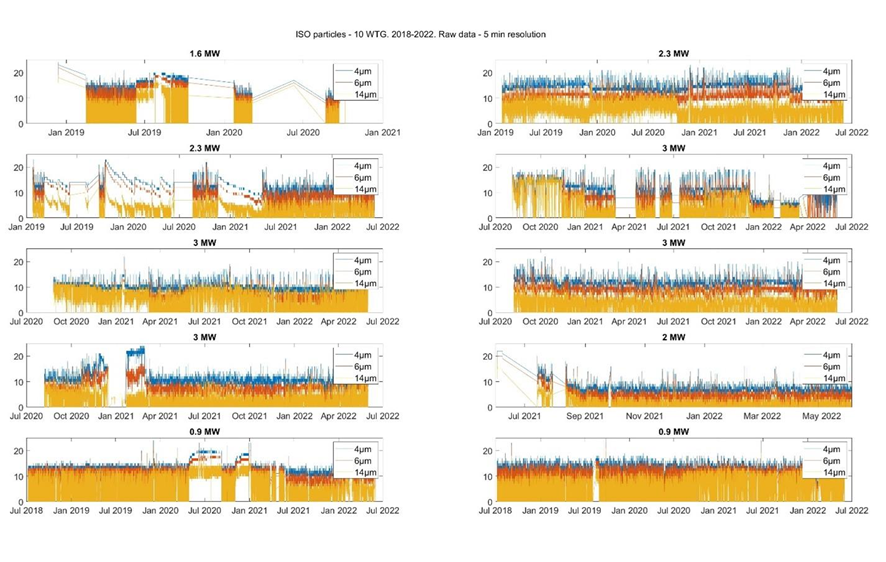

Os contadores de partículas on-line usados neste estudo são os Monitores de Contaminação de Óleo (OCMs)[12], que medem a contagem de partículas por cinco minutos, calculam a média e as convertem em códigos ISO; o ciclo então se repete.

É possível ver a tendência do código ISO como dados brutos ou suavizar os dados em um período de 24 horas.

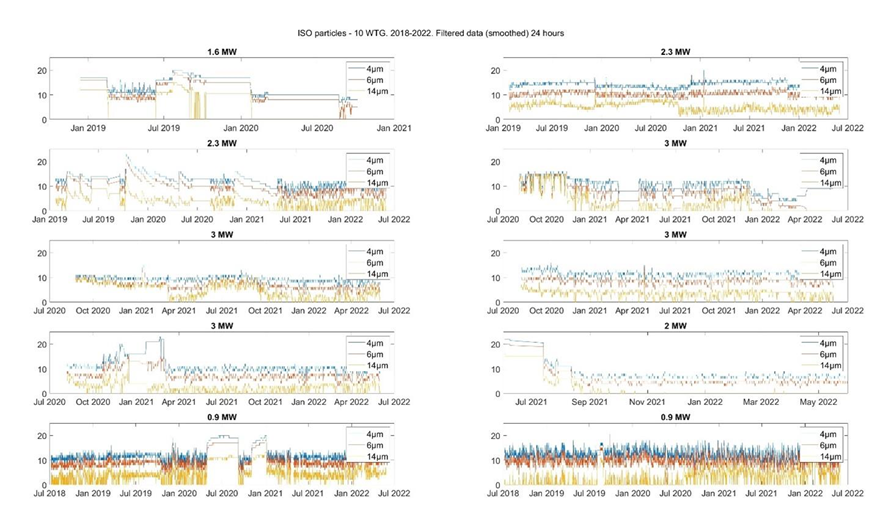

Figura 12: Dados brutos de códigos ISO para 10 WTGs entre 2018 – 2022.

Observar os dados brutos por um longo período, digamos quatro anos, prejudicará a oportunidade de ver uma tendência, mas a média dos dados brutos do código ISO em 24 horas nos permite ver a tendência com mais facilidade.

Figura 13: Média de códigos ISO de 24 horas para 10 WTGs entre 2018 – 2022

Aplicando o Box Plot

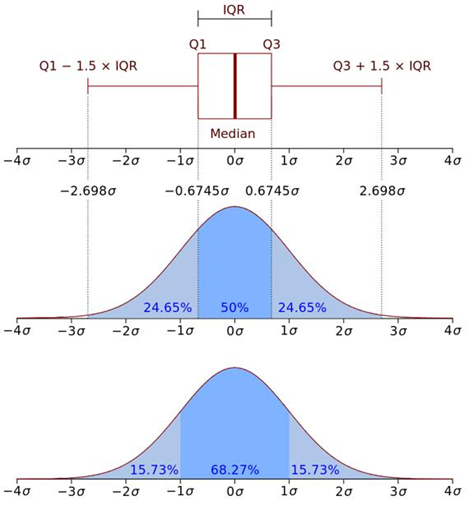

Um modelo de plotagem de caixa pode ser usado para calcular a média dos códigos ISO ao longo de quatro anos.

Aqui, o meridiano é indicado pela linha vermelha e 50% de todos os dados estão na caixa azul, enquanto 99,3% de todos os dados estão dentro dos bigodes indicados pelas linhas pretas. Pontos vermelhos indicam outliers — medições maiores/menores que 99,3 por cento dos dados.

Figura 14 : Modelo de box plot explicado.

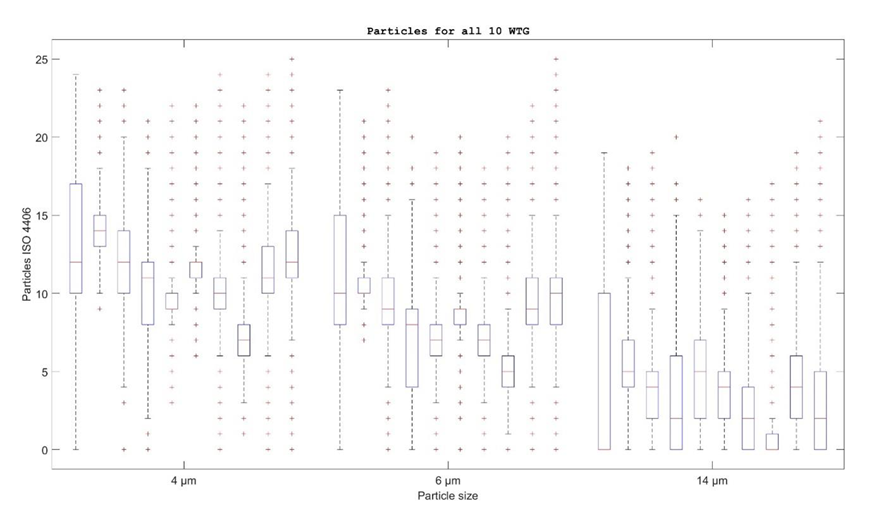

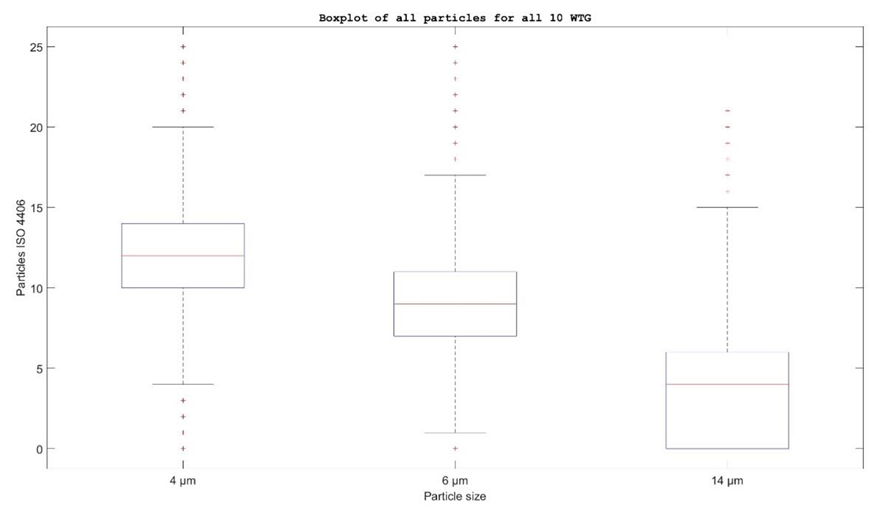

Aplicando o modelo box plot aos códigos ISO (partículas de 4, 6 e 14 mícrons) para os 10 WTGs neste estudo:

Figura 15: Box plot de códigos ISO para os 10 WTGs, separados em 4, 6 e 14 mícrons.

Figura 16: Código ISO de limpeza média do óleo para os 10 WTGs (4, 6 e 14 mícrons).

Os óleos de engrenagens de turbinas eólicas neste estudo são, em geral, todos super limpos, com pouquíssimas partículas maiores que 14 mícrons, o que significa que não há indicação de desgaste anormal. Os códigos ISO “normais” para esses 10 WTGs saudáveis são:

- 50 por cento dos dados estão na caixa do código ISO 10/7/1 até ISO 14/11/6.

- (O código ISO 6 equivale a apenas 32-64 partículas em 100 mL de óleo.)

- 99,3 por cento dos dados estão dentro dos bigodes do código ISO 4/1/0 a 20/14/15.

- Alternativamente, isso pode ser escrito como: ISO 12/9/5 +/-2 (50% dos dados) e ISO 12/9/5 +/- 8 (99,3% dos dados).

Avaliando os 10 óleos de engrenagens de turbinas eólicas em termos de degradação de óleo

As mesmas 10 caixas de engrenagens de turbinas eólicas também foram equipadas com sensores online de qualidade de óleo, CJC® Oil Quality Monitors (OQMs), para avaliar o estado de degradação dos óleos por meio de resistividade.

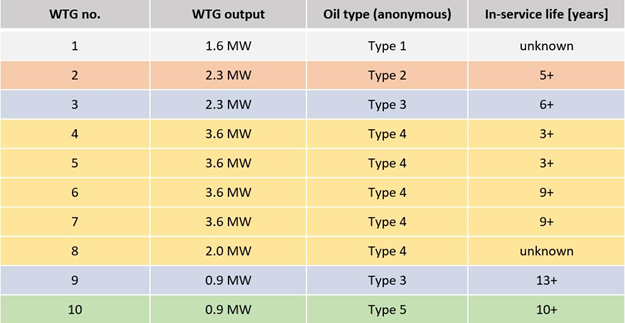

Todos os WTGs estavam usando óleos totalmente sintéticos à base de PAO, ISO VG 320, de fabricantes de óleo conhecidos (Castrol, Mobil, Fuchs e AMSOIL), que foram anonimizados neste estudo como tipos de óleo 1 a 5. A vida útil varia dos três aos mais de 13 anos, sendo que dois dos azeites têm idade desconhecida.

Figura 17: Tipos de óleo usados nos 10 WTGs.

Os WTGs 4 a 8 estão usando o mesmo tipo de óleo – tipo 4 – mas com diferentes vidas úteis. Os WTGs 3 e 9 também estão usando o mesmo tipo de óleo – tipo 3 – mas em idades diferentes.

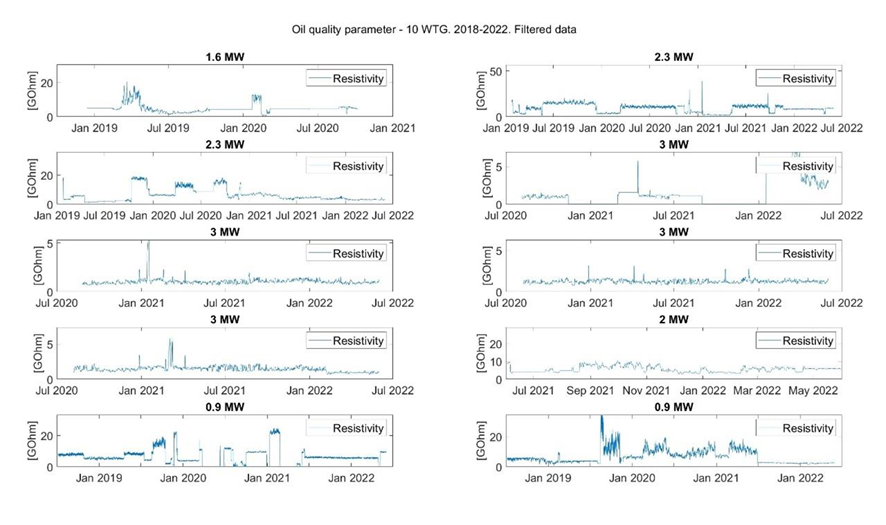

A degradação/qualidade do óleo é monitorada online a cada cinco minutos pelos sensores OQM (resistividade). Na ilustração a seguir, os dados online durante os três anos (2019-2022) são suavizados em períodos de 24 horas:

Figura 18: Tendência de degradação/qualidade do óleo (resistividade) para os 10 WTGs durante 2019-2022.

WTGs durante 2019-2022.

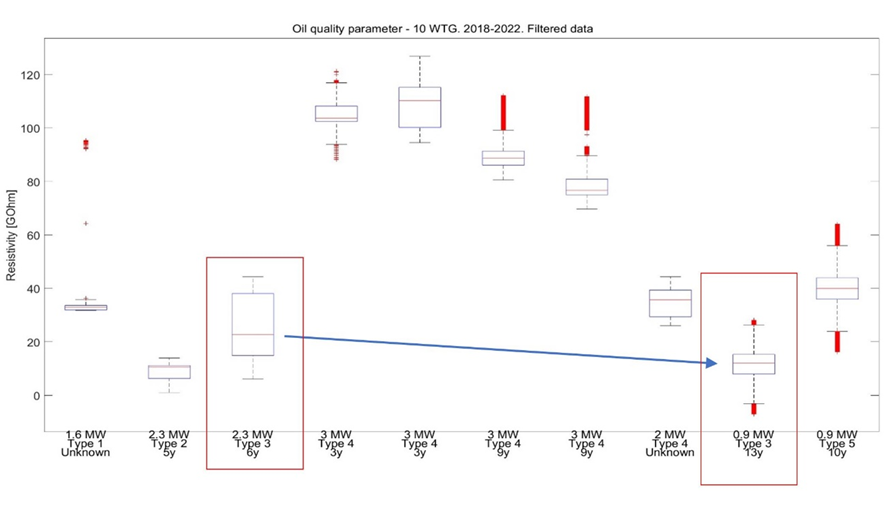

A aplicação do modelo box plot aos dados de resistividade nos 10 WTGs revela uma queda para o tipo de óleo 3 comparando o óleo de seis anos com o de 13 anos ou mais em óleos de serviço (WTGs número 3 e 9), mas não mostra uma queda na resistividade, então ambos os óleos são bem conservados e não precisam ser substituídos.

Figura 19: Comparação da degradação/qualidade do óleo (resistividade) entre os WTGs número 3 e 9 com o mesmo tipo de óleo, mas vida útil diferente.

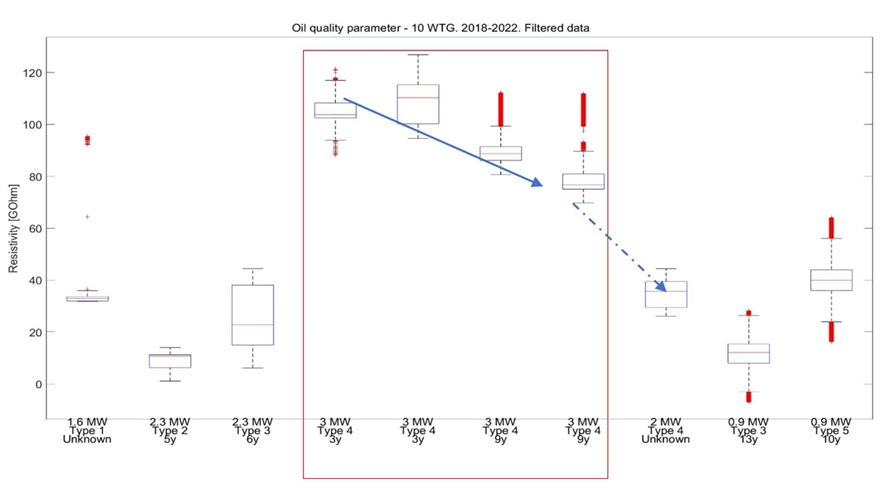

Os cinco WTGs (números 4 a 8), que usavam o mesmo tipo de óleo (4), mostraram uma imagem ainda mais clara da degradação/qualidade do óleo entre os óleos de três e nove anos de serviço.

Infelizmente, a idade do óleo tipo 4 era desconhecida no WTG número 8, mas como a resistividade diminuiu tanto, é provável que o óleo esteja em serviço há muitos anos, possivelmente mais de 12 anos.

Figura 20: Comparando a degradação/qualidade do óleo (resistividade) entre os WTGs número 4 a 7 (8) com o mesmo tipo de óleo, mas com vida útil diferente

Caso contrário, o óleo foi mal mantido e muito contaminado durante a maior parte de sua vida útil antes da instalação do filtro off-line.

Conclusão

O tempo de atividade das turbinas eólicas depende de uma caixa de engrenagens eficiente com óleo limpo. Um filtro de óleo off-line (circuito renal) está operando continuamente e deve ser capaz de remover a maioria das partículas recém-geradas. O filtro de óleo off-line CJC® tem uma eficiência de filtragem muito estável e consistente e é capaz de acompanhar a geração de partículas, mantendo o óleo WTG limpo, seco e sem verniz. Isso foi comprovado por décadas em mais de 135.000 turbinas eólicas em todo o mundo, utilizando filtros de óleo off-line CJC® em caixas de engrenagens.

Pontos de aprendizado do estudo

Em relação à limpeza do óleo em termos de contagem de partículas:

- Caixas de engrenagens de turbinas eólicas saudáveis com óleo bem filtrado operam em torno de ISO 12/9/5 (+/-2)

- A tendência de partículas pequenas (4-6 µm) fornecerá insights para:

- Desgaste abrasivo anormal

- Operação anormal do sistema de filtragem e possíveis falhas

- A tendência de partículas maiores (14-40 µm) pode fornecer informações sobre:

- Abrasão severa/fadiga/desgaste adesivo

Em termos de degradação/qualidade do óleo monitorado por resistividade, o estudo mostra:

- O estado de degradação e envelhecimento do óleo pode ser analisado

- Diferentes tipos/marcas de óleo têm diferentes níveis de resistividade, portanto, uma mudança repentina pode indicar que o óleo errado foi adicionado

- O monitoramento da tendência de resistividade do óleo pode fornecer informações para:

- Estabilidade da qualidade do óleo e estado de degradação (possivelmente reduz os intervalos de amostragem de óleo)

- Vida útil restante do óleo em serviço

Se você deseja melhorar o fator de potência de sua turbina eólica, é melhor manter o óleo limpo usando uma combinação de bons respiros de ar, filtros de óleo em linha e filtros de profundidade de loop off-line/renais enquanto monitora e avalia a limpeza do óleo e estado de degradação/qualidade.

Benefícios ao melhorar a limpeza e monitorar o óleo quanto a partículas e degradação/qualidade do óleo:

- Maior confiabilidade operacional devido ao menor desgaste dos componentes e melhores condições do óleo

- Maior vida útil do óleo e dos componentes da máquina devido à menor degradação

- Redução do consumo de óleo, resultando em economia e menor impacto ambiental (redução de CO2)

- Menos tempo de inatividade, pois os problemas podem ser previstos e as manutenções programadas de acordo com a tendência dos dados e situação de desgaste

- Detecção de operação anormal, ajudando a encontrar as causas principais com mais facilidade

- Detecção de mudanças na qualidade do óleo, por exemplo, óleo errado adicionado, o que pode causar formação de espuma ou vida útil curta do óleo

- Detecção de desgaste anormal. A substituição proativa de componentes desgastados antes que ocorra uma grande avaria resultará em grandes economias

Filtros de óleo off-line e equipamentos de monitoramento on-line incluem custos iniciais, mas resultarão em grandes economias no orçamento de manutenção, além de um aumento no tempo de atividade e no fator de potência da turbina eólica, oferecendo uma vantagem competitiva.

O monitoramento online também adiciona segurança adicional e torna as tendências de dados prontamente disponíveis para interpretação.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!