O Básico: Lubrificação em Processamento de Alimentos

As responsabilidades regulatórias, a conscientização dos consumidores e o foco na saúde pública estão desafiando os processadores de alimentos e bebidas a escolherem o lubrificante de grau alimentício adequado para cada aplicação em seus processos. Aqui está o que você precisa saber.

Os consumidores relatam um “mau gosto” ou um “cheiro de alcatrão”. Alguns dizem ter tido desconforto estomacal ou sensação de queimação na garganta. O culpado? Lubrificantes. Nos últimos 25 anos, a contaminação proveniente de lubrificantes de máquinas na fabricação de alimentos e bebidas resultou na perda da confiança dos consumidores e em recalls, sem mencionar ameaças à saúde pública. Sem o uso de lubrificantes de grau alimentício apropriados e procedimentos operacionais padrão (SOPs), qualquer fabricante de alimentos e bebidas pode estar vulnerável à contaminação.

Apesar dos riscos de contaminação, pesquisas mostram que cerca de 60% dos fabricantes de alimentos e bebidas sediados nos Estados Unidos não migraram de óleos e graxas convencionais para lubrificantes de grau alimentício. Muitos ainda utilizam óleos que aumentam o potencial de risco de contaminação, o que poderia essencialmente interromper uma operação. Com a adoção do Food Safety Modernization Act (FSMA) em 2011, fabricantes de alimentos, produtos farmacêuticos e suplementos dietéticos devem implementar sistemas e controles para lidar com riscos. Isso inclui garantir que os lubrificantes sejam seguros para alimentos.

Então, o que exatamente são lubrificantes de grau alimentício e como um fabricante de alimentos e bebidas pode estar em conformidade? Quais programas essenciais de treinamento e manutenção devem ser implementados para prevenir a contaminação? Este artigo explorará esses conceitos básicos de lubrificantes de grau alimentício e muito mais.

Avaliando o Risco – Uma Análise Mais Detalhada sobre Lubrificantes no Processamento de Alimentos

Antes de entrar nos tipos de lubrificantes comumente utilizados na fabricação de alimentos, nas novas responsabilidades devido a regulamentações e como implementar de forma eficaz um programa seguro e saudável, vamos abordar por que a indústria de fabricação de alimentos está sob pressão para adotar práticas rigorosas relacionadas à lubrificação. As agências governamentais dos Estados Unidos envolvidas no processamento de alimentos são o Departamento de Agricultura dos Estados Unidos (USDA) e a Administração de Alimentos e Medicamentos dos Estados Unidos (FDA). Antes de 1998, toda a supervisão e revisão de formulações de lubrificantes de grau alimentício eram responsabilidade do USDA. Os fabricantes de lubrificantes eram obrigados a comprovar que suas fórmulas estavam em conformidade com uma série de diretrizes conhecidas como Título 21, no Código de Regulamentações Federais (CFR).

Em seguida, o USDA transferiu a responsabilidade para os fabricantes de avaliar o risco após uma mudança em seu programa em fevereiro de 1998. Isso significava que os fabricantes de lubrificantes tinham a responsabilidade de garantir que os ingredientes de seus lubrificantes fossem seguros. Devido a essa grande responsabilidade, essa mudança importante no programa resultou na entrada de consultores e fornecedores terceirizados no mercado para ajudar os fabricantes a desenvolver sistemas, identificar riscos e criar procedimentos operacionais padrão (SOPs) para obter a certificação de lubrificação.

Atualmente, a NSF supervisiona um programa de avaliação de lubrificação para alimentos. É basicamente o que o USDA projetou, exigindo que os fabricantes que produzem lubrificantes para aplicação em processamento de alimentos forneçam documentos de suporte que comprovem a conformidade com a saúde e a segurança.

O que isso significa para os fabricantes de lubrificantes e as operações que utilizam lubrificantes de grau alimentício? Essencialmente, existem camadas de conformidade, sistemas necessários e conjuntos de verificações e equilíbrios que devem ser seguidos em prol da saúde pública.

Lubrificantes Comuns Usados na Fabricação de Alimentos e Bebidas

Lubrificantes usados no processamento de alimentos e bebidas são classificados com base em sua segurança caso entrem em contato com alimentos. A National Sanitation Foundation (NSF) supervisiona um programa de avaliação de lubrificantes que inclui uma lista de lubrificantes aprovados.

Com base nas classificações da NSF, um lubrificante H1 pode ser usado em áreas de processamento de alimentos e é seguro para contato incidental com alimentos. Lubrificantes H2 podem ser usados em áreas de processamento de alimentos, mas não devem entrar em contato com alimentos. Lubrificantes H3 podem ser usados em contato direto com alimentos, mas estão limitados pelas regulamentações da FDA. Lubrificantes HT1 são óleos de transferência de calor e também podem ser usados em situações em que o contato incidental com alimentos possa ocorrer. A NSF oferece uma lista de solventes adicionais seguros para alimentos e agentes desengraxantes e atualiza constantemente sua lista de produtos.

Para ajudar os fabricantes de alimentos e bebidas a selecionar o lubrificante seguro para alimentos adequado para cada aplicação, estes são os princípios básicos de lubrificação da NSF que devem ser compreendidos.

Lubrificantes H1

Esses lubrificantes de grau alimentício podem ser usados no processamento de alimentos e bebidas quando há a possibilidade de contato incidental. Esses lubrificantes podem conter óleos base, aditivos e espessantes. Os lubrificantes H1 podem ser à base de petróleo ou sintéticos. Os lubrificantes à base de petróleo usados na fabricação de alimentos e bebidas incluem óleos minerais brancos ou óleos minerais brancos do tipo USP, que são refinados, incolores, insípidos, inodoros e não mancham.

Lubrificantes sintéticos seguros para alimentos incluem: óleos base como polialfaolefinas e polialquileno glicóis, e silicones como dimetilpolissiloxano.

Lubrificantes H2

Os lubrificantes H2 podem ser usados em instalações de fabricação de alimentos e bebidas, mas não em aplicações onde há possibilidade de contato com alimentos. Não há uma lista definida de ingredientes que os lubrificantes H2 devem conter, mas existem ingredientes que não podem estar presentes em áreas de processamento de alimentos: carcinógenos, mutágenos, teratógenos, ácidos minerais e metais pesados como arsênio, chumbo, mercúrio e outros.

Lubrificantes H3

Esses são óleos comestíveis ou solúveis geralmente usados para limpeza e prevenção de ferrugem em peças de máquinas. Eles são compostos por óleos de milho, algodão, soja ou minerais.

O que torna um lubrificante grau alimentício?

A FDA especifica os componentes dos quais os lubrificantes grau alimentício devem ser feitos para terem contato incidental seguro com alimentos. Lubrificantes que são certificados pela NSF como grau alimentício e atendem ao padrão de tolerância zero da FDA são listados como um composto não alimentício certificado NSF H2.

Lubrificantes grau alimentício são seguros para uso em equipamentos e aplicações de processamento de carnes, aves e outros alimentos.

Os Códigos da FDA no Título 21 explicam quais ingredientes são permitidos em lubrificantes seguros para alimentos. Por exemplo, os lubrificantes H1 são mais limitados porque são permitidos para exposição incidental a alimentos. As diretrizes H2 são menos restritivas e incluem uma seleção mais ampla de lubrificantes, mas ainda atendem às diretrizes governamentais e exigem que os fabricantes tenham protocolos de conformidade estabelecidos, assim como qualquer lubrificante.

Os lubrificantes grau alimentício são inodoros, insípidos e classificados como seguros para exposição incidental. Além disso, eles podem suportar temperaturas extremamente frias e quentes. Eles são mais estáveis do que os lubrificantes convencionais à base de óleo mineral e óleo branco grau alimentício. Além de estarem em conformidade com rigorosos padrões regulatórios, os lubrificantes grau alimentício também demonstraram prolongar a vida útil dos equipamentos e reduzir os custos de manutenção.

Como ocorre a contaminação de lubrificantes?

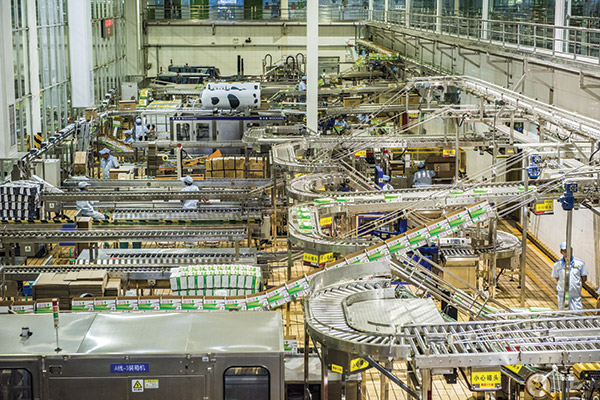

Existem muitas peças móveis nos equipamentos de processamento de alimentos e bebidas. Os lubrificantes usados para lubrificar rolamentos, correntes, caixas de engrenagens e outros componentes da máquina podem potencialmente pingar, vazar, formar névoa ou de alguma forma “tocar” um produto que os consumidores eventualmente comerão ou beberão. Cada etapa do processo de produção pode incluir algum risco potencial. Identificar esses riscos potenciais é o primeiro passo para implementar controles que reduzam a exposição ao risco.

Entendendo Suas Responsabilidades – Regulamentação 101

Os fabricantes de alimentos e bebidas têm a responsabilidade de garantir uma fabricação segura e confiável – e essa responsabilidade é exigida pelo FSMA. Procedimentos Operacionais Padrão (SOPs) devem ser implementados para garantir a conformidade com o FSMA, orientados pela Análise de Perigos e Pontos Críticos de Controle (HACCP) e pelos Controles Preventivos Baseados em Análise de Perigos e Riscos (HARPC).

O que é o FSMA?

De acordo com os Centros de Controle e Prevenção de Doenças (CDC), cerca de 48 milhões de pessoas nos Estados Unidos adoecem – isso é 1 em cada 6 pessoas – e 128.000 são hospitalizadas. Mais de 3.000 morrem a cada ano de doenças transmitidas por alimentos. O FSMA mudou de medidas “de resposta” e reativas para uma abordagem proativa e preventiva.

O FSMA foi projetado para mudar drasticamente a forma como identificamos e prevenimos doenças transmitidas por alimentos no sistema alimentar global. Ele reconhece as doenças transmitidas por alimentos como uma ameaça significativa à saúde pública e à economia. Também enfatiza que a segurança dos alimentos é uma responsabilidade compartilhada, e cada participante na cadeia de fornecimento deve ser responsabilizado, implementando protocolos e procedimentos definidos para prevenir a contaminação.

O FSMA dá à FDA autoridade de fiscalização para promover a conformidade e incentivar padrões de segurança alimentar baseados em riscos. Dessa forma, quando ocorrer uma exposição, existem planos para uma resposta oportuna e eficaz para ajudar a conter o problema.

No Conhecimento – Implementando o FSMA

Há bastante confusão em torno do FSMA e dos sistemas de riscos, como o HACCP, e equívocos sobre o que as regulamentações exigem podem colocar um fabricante de alimentos e bebidas em risco de não conformidade. “Não entender” o FSMA não isentará um processador de auditorias, multas e penalidades. Como o FSMA abrange uma ampla gama de indústrias e fabricantes, alguns que podem não pensar que suas instalações exigem lubrificantes seguros para alimentos podem estar violando a lei sem saber.

Aqui estão alguns requisitos e etapas do FSMA que ajudarão os fabricantes a cumprir:

- Todas as plantas devem ter um plano de segurança de alimentos documentado e desenvolvido por um indivíduo qualificado em controles preventivos, treinado por um parceiro da FDA.

- Os fabricantes devem designar alguém como ligação com a FDA para auxiliar nas inspeções.

- Um programa de lubrificação deve listar todas as etapas do processo de fabricação.

- Os fabricantes devem avaliar a gravidade de cada risco potencial listado.

- O risco dos perigos listados deve ser ponderado em relação ao benefício para explicar por que ele existe no processo.

- Os riscos devem ser limitados com controles documentados que são implementados.

- Os controles devem ser comprovadamente eficazes para evitar que um risco ocorra.

- Todo o processo deve estar registrado e ser apresentado sob demanda para um inspetor da FDA.

O que são o HACCP e o HARPC?

O HACCP é um sistema que ajuda a evitar riscos na produção de alimentos e inclui sete princípios:

- Análise de riscos

- Identificação dos pontos críticos de controle

- Estabelecimento de limites críticos

- Procedimentos de monitoramento

- Ações corretivas

- Registro de dados

- Procedimentos de verificação

“Não entender o FSMA não isentará um processador de auditorias, multas e penalidades.”

O HARPC é uma disposição de análise de risco de perigos do FSMA que foi criada para identificar os riscos potenciais de contaminação de alimentos e ingredientes no processamento, fabricação, embalagem e armazenamento. Todos os perigos devem ser identificados, avaliados, prevenidos, monitorados e corrigidos.

Devido às responsabilidades do HACCP e HARPC necessárias para cumprir o FSMA, os fabricantes de alimentos e bebidas têm uma grande responsabilidade de desenvolver SOPs à prova de falhas. Basicamente, não há tolerância para contaminação.

O que isso tem a ver com lubrificantes de grau alimentício? O lubrificante adequado deve ser designado para cada aplicação no processo de fabricação, e esses lubrificantes seguros para alimentos devem atender aos requisitos do FSMA. Caso contrário, um fabricante corre um risco significativo de ameaçar a saúde pública, perder a confiança do consumidor e arcar com os custos de recall e notificação que podem prejudicar a capacidade de operar.

Superando Desafios – Lubrificação Segura de Equipamentos de Processamento de Alimentos

Ao contrário de outras indústrias, a indústria de processamento de alimentos e bebidas enfrenta circunstâncias únicas que podem representar riscos à segurança dos alimentos quando se trata de lubrificação. Os lubrificantes devem resistir a condições extremas – calor, frio, água e vapor, para citar algumas.

Peças de máquinas – Em primeiro lugar, há a complexidade dos equipamentos de fabricação envolvidos no processo, que incluem uma variedade de componentes que requerem lubrificação – bombas, misturadores, tanques, acionamentos de corrente, correias transportadoras e muito mais.

Superfícies internas – Além de lubrificar as partes críticas da máquina, os processadores de alimentos e bebidas também usam lubrificantes para superfícies internas a fim de controlar fatores como calor e corrosão.

Outras qualidades do lubrificante – Em uma instalação de processamento de alimentos e bebidas, os lubrificantes devem desempenhar efetivamente, oferecendo uma capacidade de bombeamento eficaz. Além disso, os lubrificantes devem resistir quando expostos à água, oxigênio e calor.

Sistemas e SOPs – Definindo Processos

Selecionar os lubrificantes adequados de grau alimentício e implementar os protocolos de prevenção de riscos e os SOPs necessários evitará potenciais riscos e exposições. E, no ambiente atual, nenhum processador de alimentos pode se dar ao luxo de tomar atalhos com treinamento e implementação de processos.

Por onde começar?

Para desenvolver um programa em conformidade com os padrões do FSMA que reduzirá a responsabilidade e ajudará a proteger a saúde pública, existem vários fatores a serem considerados:

- Identificar cada etapa no processo de fabricação.

- Listar todos os potenciais riscos relacionados a essas etapas.

- Avaliar a gravidade de todos os riscos potenciais de contaminação.

- Ponderar o risco versus benefício das etapas do processo – o que é crítico; o que não é?

- Garantir controles adequados em toda a operação.

Em busca de zero acidentes, zero defeitos e zero falhas, o Instituto Japonês de Manutenção de Plantas (JIPM) desenvolveu o conceito de Manutenção Produtiva Total (TPM, na sigla em inglês). Como a lubrificação é fundamental para garantir uma produção de alimentos e bebidas segura e eficaz, o TPM é uma estratégia eficaz para cobrir todos os aspectos da gestão da planta e reduzir riscos. Um plano deve abordar o HACCP, e todos os funcionários devem entender os processos.

Embora o desenvolvimento de treinamento e a conformidade com o FSMA possam parecer esmagadores, eles começam listando cada etapa do processo de fabricação. Reúna a equipe, consulte um diagrama da planta, descreva cada etapa do processo de produção e, em seguida, divida essas etapas em máquinas e componentes específicos que requerem lubrificação.

Ao fazer isso, tenha em mente o que “risco” significa no campo de processamento de alimentos, no que se refere aos lubrificantes de grau alimentício. Qualquer situação que possa comprometer a integridade de um produto alimentício ou ingrediente é considerada um risco potencial. Ao incluir uma variedade de pessoas envolvidas nos processos de fabricação, mais informações sobre os riscos potenciais podem ser compiladas e revisadas.

Identificar riscos potenciais é a base para estabelecer SOPs e treinamentos.

Abaixo estão algumas dicas adicionais para criar procedimentos que garantam o uso adequado, seguro e em conformidade com os requisitos do FSMA e da FDA:

- Realize uma pesquisa no local para ajudar a atribuir um lubrificante de grau alimentício apropriado para cada componente que o requer.

- Busque o registro na NSF para garantir que os lubrificantes sejam adequados para uso em processamento de alimentos e bebidas.

- Descreva SOPs específicos e identifique quem (uma pessoa ou equipe) na organização será responsável por cada etapa.

- Teste e monitore os controles implementados.

- Garanta que o plano de manutenção atenda aos requisitos do HARPC.

Elimine as suposições do treinamento.

Os processadores de alimentos e bebidas não estão sozinhos em sua busca pela conformidade com o FSMA, seleção adequada de lubrificantes e desenvolvimento de planos de manutenção. Desde aprender habilidades de lubrificação de precisão para maximizar a confiabilidade das máquinas até analisar lubrificantes para uso em processamento de alimentos, um parceiro de treinamento experiente pode aliviar o fardo para que os fabricantes possam se concentrar na produção e lucratividade. A Noria oferece um curso de Lubrificação de Equipamentos para Processamento de Alimentos que descreve o FSMA, como ele impacta o programa de lubrificação e os lubrificantes usados pelos processadores de alimentos, e como desenvolver um plano de controle de prevenção baseado em riscos que garanta a conformidade.

Srs. Noria

Achei super interessantes a lubrificação nos processos de alimentos. Parabéns!