O Que Você Precisa Saber Sobre A Lubrificação De Compressores

Os compressores são uma parte integrante de quase todas as instalações de fabricação. Comumente referidos como o coração de qualquer sistema de ar ou gás, estes ativos requerem atenção especial, em especial sua lubrificação. Para compreender o papel vital que a lubrificação desempenha nos compressores, é preciso primeiro entender sua função, assim como os efeitos do sistema sobre o lubrificante, qual lubrificante deve ser selecionado e quais testes de análise de óleo devem ser realizados.

Tipos de compressores e suas respectivas funções

Há muitos tipos diferentes de compressores disponíveis no mercado, mas seu papel principal é quase sempre o mesmo. Os compressores são projetados para intensificar a pressão de um gás, reduzindo seu volume total. Em termos mais simples, pode-se pensar em um compressor como uma bomba de gás. A funcionalidade é basicamente a mesma, sendo a principal diferença que um compressor reduz o volume e movimenta o gás através de um sistema, enquanto uma bomba simplesmente pressuriza e transporta o líquido através de um sistema.

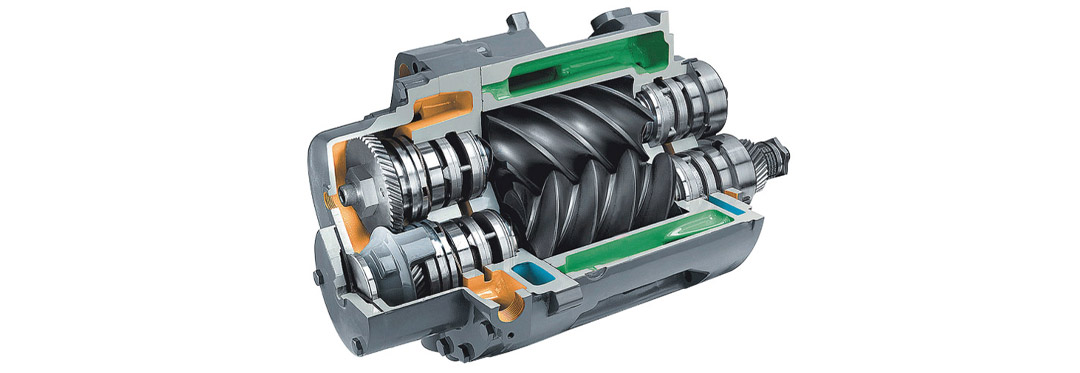

Os compressores podem ser divididos em duas categorias: deslocamento positivo e dinâmico. Os compressores rotativos, de diafragma e alternativos estão sob a classificação de deslocamento positivo. Os compressores rotativos funcionam forçando os gases para espaços menores através de parafusos, lóbulos ou palhetas, enquanto os compressores alternativos do tipo diafragma funcionam comprimindo o gás através do movimento de uma membrana. Os compressores alternativos comprimem o gás através de um pistão ou série de pistões acionados por um virabrequim.

Os compressores centrífugos, de fluxo misto e axiais estão na categoria dinâmica. Um compressor centrífugo funciona através da compressão de gás usando um disco rotativo em uma carcaça formada. Um compressor de fluxo misto funciona similar a um compressor centrífugo, mas aciona o fluxo axialmente em vez de radialmente. Os compressores axiais criam compressão através de uma série de perfis de ar.

Os efeitos nos lubrificantes

Antes de realizar a seleção do lubrificante de compressor, é fundamental considerar o tipo de tensão a que o lubrificante pode estar sujeito enquanto em atividade. Tipicamente, as tensões do lubrificante em compressores incluem umidade, calor extremo, gás e ar comprimido, partículas metálicas, solubilidade do gás e superfícies de descarga quente.

Tenha em mente que quando o gás é comprimido, ele pode ter efeitos adversos sobre o lubrificante e resultar em uma redução notável na viscosidade junto com a evaporação, oxidação, deposição de carbono e condensação devido ao acúmulo de umidade.

Uma vez que você esteja ciente das principais preocupações que podem ser apresentadas ao lubrificante, você pode usar essas informações para restringir sua seleção para um lubrificante de compressor ideal. As características de um forte candidato a lubrificante incluiriam boa estabilidade de oxidação, aditivos antidesgaste e inibidores de corrosão e propriedades de desmultiplicação. Os estoques de base sintética também podem ter melhor desempenho em faixas de temperatura mais amplas.

Seleção do lubrificante

Garantir que você tenha o lubrificante adequado será fundamental para a condição do compressor. O primeiro passo é fazer referência às recomendações do fabricante do equipamento original (OEM). As viscosidades do lubrificante do compressor e os componentes internos que estão sendo lubrificados podem variar muito de acordo com o tipo de compressor. As sugestões do fabricante podem fornecer um bom ponto de partida.

Em seguida, considere o gás sendo comprimido, pois pode afetar significativamente o lubrificante. A compressão do ar pode levar a problemas com temperaturas elevadas do lubrificante. Os gases hidrocarbonados tendem a dissolver os lubrificantes e, por sua vez, a diminuir gradualmente a viscosidade.

Os gases quimicamente inertes como dióxido de carbono e amônia podem reagir com o lubrificante e diminuir a viscosidade, bem como criar sabões no sistema. Gases quimicamente ativos como oxigênio, cloro, dióxido de enxofre e sulfeto de hidrogênio podem formar resíduos pegajosos ou se tornar extremamente corrosivos quando há muita umidade no lubrificante.

Você também deve levar em conta o entorno ao qual o lubrificante do compressor é submetido. Isto pode incluir a temperatura ambiente, temperatura operacional, contaminantes transportados pelo ar ao redor, se o compressor está dentro e coberto ou fora e exposto a intempéries, assim como a indústria na qual é empregado.

Os compressores frequentemente usam lubrificantes sintéticos com base na recomendação do OEM. Os fabricantes de equipamentos geralmente exigem o uso de seus lubrificantes de marca como condição da garantia. Nestes casos, você pode querer esperar até que o período de garantia tenha expirado para fazer uma troca de lubrificante.

Se você atualmente utiliza um lubrificante de base mineral, a mudança para um sintético deve ser justificada, pois muitas vezes isto será mais caro. É claro, se seus relatórios de análise de óleo indicam preocupações específicas, um lubrificante sintético pode ser uma boa opção. Entretanto, tenha certeza de que você não está apenas abordando os sintomas de um problema, mas sim resolvendo as causas principais no sistema.

Quais lubrificantes sintéticos fazem mais sentido em uma aplicação de compressor? Tipicamente, são utilizados polialquilenoglicóis (PAGs), polialfaolefinas (PAOs), alguns diésteres e poliolefinas. A escolha entre esses produtos sintéticos dependerá do lubrificante que você está trocando, assim como da aplicação.

Apresentando resistência à oxidação e uma longa vida útil, as polialfaolefinas geralmente são um substituto adequado para óleos minerais. As polialfaolefinas não solúveis em água oferecem boa solubilidade para ajudar a manter os compressores limpos. Alguns ésteres têm solubilidade ainda melhor do que os PAGs, mas podem apresentar dificuldade com a umidade excessiva no sistema.

Um exemplo de lâminas de teste de análise de óleo e parâmetros de alarme para compressores centrífugos.

Os testes da análise de óleo

Uma grande variedade de testes pode ser realizada em uma amostra de óleo, portanto é imprescindível ser crítico ao selecionar estes testes e as frequências de amostragem. Os testes devem cobrir três categorias primárias de análise de óleo: as propriedades do fluido do lubrificante, a presença de contaminantes no sistema de lubrificação e qualquer resíduo de desgaste da máquina.

Dependendo do tipo de compressor, pode haver ligeiras modificações na lâmina de teste, mas geralmente é comum ver viscosidade, análise elementar espectroscopia no infravermelho por transformada de Fourier (FTIR), número de ácido, potencial de verniz, teste de oxidação de vaso de pressão rotativa (RPVOT) e testes de demulsibilidade recomendados para avaliar as propriedades do fluido do lubrificante.

Os testes de contaminantes fluidos para compressores provavelmente incluirão aparência, FTIR e análise elementar, enquanto o único teste de rotina do ponto de vista de resíduos de desgaste seria a análise elementar. Um exemplo de lâminas de teste de análise de óleo e limites de alarme para compressores centrífugos é mostrado acima.

Como certos testes podem avaliar múltiplas questões, alguns aparecerão em diferentes categorias. Por exemplo, a análise elementar pode captar taxas de esgotamento de aditivos a partir de uma perspectiva de propriedade do fluido, enquanto fragmentos de componentes da análise de resíduos de desgaste ou FTIR podem identificar oxidação ou umidade como um contaminante fluido.

Os parâmetros de alerta são frequentemente estabelecidos como padrão pelo laboratório, e a maioria das plantas nunca questiona seu mérito. Você deve rever e verificar se esses parâmetros estão definidos para corresponder aos seus objetivos de confiabilidade. Ao desenvolver seu programa, você pode até considerar a possibilidade de alterar os parâmetros. Frequentemente, os limites de alarme começam um pouco altos e mudam com o tempo devido a metas mais agressivas de limpeza, filtração e controle de contaminação.

Entendendo a lubrificação de compressores

Com relação à lubrificação, os compressores podem parecer um tanto complexos. Quanto melhor você e sua equipe entenderem a função de um compressor, os efeitos do sistema sobre o lubrificante, qual lubrificante deve ser selecionado e quais testes de análise de óleo devem ser realizados, melhores serão suas chances de manter e melhorar a condição do seu equipamento.

Por Noria Corporation. Traduzido pela equipe técnica da Noria Brasil.

Gostaria de saber mais informações, sobre os tipos de compressores e óleo.