Por que amostras de óleo claras e brilhantes não são boas o suficiente

Antes de ingressar na Noria como consultor técnico, servi na Marinha dos EUA, onde estava a bordo do USS Saratoga (foi um porta-aviões da Marinha dos Estados Unidos) e designado para o laboratório de petróleo. Antes de colocar o equipamento em operação a bordo do navio, coletaríamos uma amostra de óleo e faríamos uma análise visual. Se a amostra fosse “límpida e brilhante”, era considerada aceitável e o equipamento era colocado em operação.

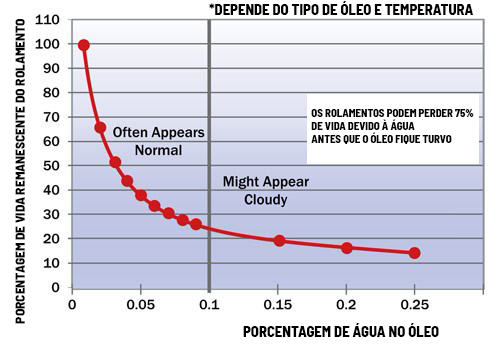

Agora sei que usar o padrão “claro e brilhante” não é bom o suficiente. As partículas que causam a maioria dos danos nos equipamentos são menores do que podem ser vistas a olho nu, e os óleos lubrificantes podem conter até 0,1 por cento de água e ainda ser “brilhantes”. Lembre-se de que com 0,1% de água, 75% da vida útil do rolamento pode ter sido perdida.

Análise de óleo na Marinha

O trecho a seguir é do Machinist Mate 3 & 2 da Marinha, que é o guia de treinamento avançado para operadores de usinas a vapor, técnicos de aquecimento e ar-condicionado e reis do petróleo de navios:

“Os lubrificantes devem ser mantidos em padrões especificados de pureza e em pressões e temperaturas projetadas. Sem lubrificação adequada, muitas unidades de maquinário de bordo parariam bruscamente.”

Observe a frase “padrões especificados de pureza”. Antes de ligar um equipamento, um dos requisitos é colher uma amostra de óleo. Esta amostra é enviada para o laboratório de óleo de bordo para análise. De acordo com o Maquinista Mate 1 & C, o procedimento é o seguinte:

“O teste visual deve atender aos critérios claros e brilhantes. Claro refere-se à falta de material particulado na amostra. O material particulado não pode cobrir mais de um quarto do fundo do frasco de amostra. Os critérios luminosos referem-se à falta de água livre na amostra. A água arrastada pode tornar a amostra de óleo lubrificante opaca. Se a amostra estiver opaca, tente ler um cartão PMS através da amostra. Se você puder ler o cartão PMS, ele passará neste teste. Se não passar no teste visual, você precisará executar um teste BS&W. Tenha cuidado com o ar aprisionado que pode tornar a amostra opaca. Se você não tiver certeza se o ar ou a água é a causa do embotamento, deixe a amostra assentar por alguns minutos. O ar irá limpar para o topo da amostra; a água vai assentar no fundo.”

Se a amostra de óleo contiver partículas com mais de 1/8 de polegada ao longo de qualquer eixo ou se houver sedimento visível, o procedimento é deixar o frasco da amostra descansar por 10 minutos e, em seguida, deitá-lo de lado por 10 minutos ou até que todo o sedimento visível tenha resolvido para o fundo. Se isso resultar em uma linha sólida, é necessário um teste de sedimento de fundo e água (BS&W).

O teste BS&W envolve girar 100 mililitros da amostra de óleo a 1.500 revoluções por minuto durante 30 minutos e, em seguida, registrar os resultados. Geralmente, resultados inferiores a 0,1 por cento em volume são aceitáveis.

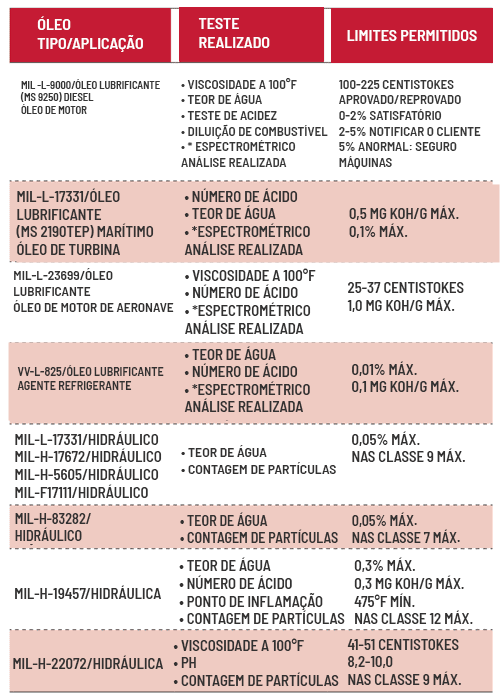

Amostras são enviadas periodicamente a um laboratório do programa de análise de óleo da Marinha para testes. A lista de teste dependerá do tipo de óleo e da classe de equipamento associada. A tabela acima mostra a placa de teste com base nos tipos de fluido e aplicação.

Para óleos designados para lubrificação de equipamentos, uma análise espectrométrica é realizada para rastrear as concentrações de metais de desgaste para tendências e solução de problemas. Entre os metais testados estão ferro, níquel, sódio, chumbo, prata, fósforo, cobre, estanho, zinco, cromo, silício, cálcio, alumínio, boro e bário.

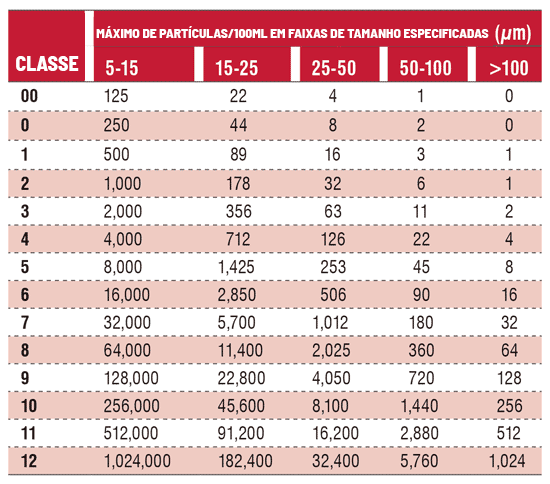

A referência de classificação do National Aerospace Standard (NAS) é o padrão NAS 1638, que foi usado para indicar a contagem de partículas. Ele foi descontinuado e substituído pelo SAE AS4059E.

O Sistema de Classificação de Contaminação NAS 1638, que foi

descontinuado e substituído por SAE AS4059E

Problemas inerentes

Os problemas associados ao uso de transparentes e brilhantes como critérios de aceitação para lubrificantes em máquinas operacionais devem ser bastante óbvios. “Claro” refere-se à falta de partículas, que geralmente são medidas em mícrons. Um mícron é 39 milionésimos de polegada.

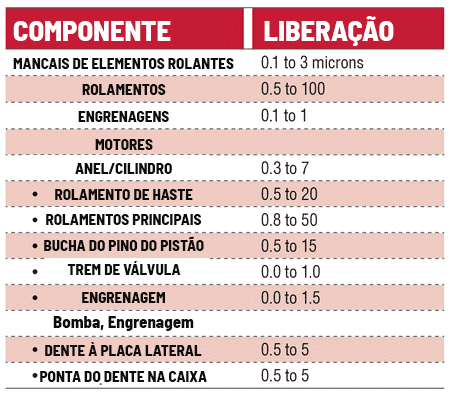

O olho humano pode ver partículas até a faixa de 40 mícrons. Um fio de cabelo humano tem entre 30 e 120 mícrons. A película de óleo em um mancal varia de 5 a 200 mícrons, mas em rolamentos de elementos rolantes geralmente é inferior a 1 mícron. A tabela abaixo oferece uma comparação de folgas para vários componentes.

Basta dizer que seria quase impossível ver as partículas que estão causando o dano. Partículas na faixa de tamanho da folga de trabalho causam o maior dano.

Várias das peças maiores de equipamentos marítimos usam rolamentos de mancal, portanto, até certo ponto, eles são projetados para serem mais tolerantes com as partículas submicrométricas menores. No entanto, no caso dos rolamentos de elementos rolantes, a história é diferente. Como afirmado anteriormente, a película lubrificante em rolamentos de elementos rolantes é geralmente inferior a 1 mícron.

De acordo com a SKF, quanto mais limpo o lubrificante, mais os rolamentos duram. Na verdade, a empresa de rolamentos chegou ao ponto de afirmar: “Os rolamentos podem ter uma vida infinita quando partículas maiores do que a película lubrificantes são removidas”.

A SKF realizou estudos de caso e determinou que cerca de 70% das falhas de rolamentos se devem em parte à contaminação. Estudos semelhantes mostram os benefícios de controlar a contaminação por partículas.

Por exemplo, a Nippon Steel foi recompensada por seus esforços de controle de contaminação com uma redução de quase 76% na frequência de substituição de bombas, uma redução de 75% no consumo de óleo, uma redução de 80% em reparos hidráulicos e uma redução de 50% na compra de rolamentos. Da mesma forma, depois que a BHP Billiton melhorou a filtragem em uma de suas fábricas, a produção aumentou quase 3,5 vezes. Estes são apenas alguns exemplos dos benefícios obtidos com o controle da contaminação por partículas.

“Brilhante” refere-se à presença de água. Quem disse que óleo e água não se misturam estava totalmente errado. Quase todos os óleos têm uma certa quantidade de água dissolvida, e esta água dissolvida não será evidente através de um teste visual. O óleo conterá uma quantidade de água até o ponto de saturação e ainda aparecerá claro.

De acordo com a SKF, “a presença de água em óleos lubrificantes pode encurtar a vida útil do rolamento em até 1% ou menos, dependendo da quantidade presente”.

O petróleo pode transportar até 2.000 partes por milhão de água dissolvida antes de atingir seu ponto de saturação e começar a ficar turvo.

No que diz respeito à resistência do filme prejudicada, os óleos lubrificantes têm uma propriedade única conhecida como coeficiente de pressão-viscosidade. Simplificando, quanto maior a pressão, maior a viscosidade. A pressão nas zonas de carga para rolamentos de elementos rolantes geralmente excede 500.000 psi. Isso faz com que o óleo quase se torne sólido e manterá a separação entre o corpo rolante e a pista.

A viscosidade da água é de um centistoke e, independentemente da pressão, ela permanece essencialmente em um centistoke. Portanto, a água não será suficiente para manter a separação entre o corpo rolante e a pista.

Agora deve ser facilmente aparente que não é uma boa prática simplesmente utilizar os critérios claros e brilhantes para determinar se o óleo é aceitável para uso ou para decidir se o equipamento pode ser colocado em serviço.

Até onde eu sei, a Marinha atualmente não tem meios de rastrear o número de falhas de rolamentos que experimenta ao longo de um ano. Seria interessante ver essas estatísticas e os custos associados. Se a sua organização estiver usando a mesma metodologia da Marinha dos EUA, você provavelmente perderá uma grande quantia de dinheiro todos os anos.

Estudo de caso: USS San Antonio

O USS San Antonio foi comissionado em 14 de janeiro de 2006. Pouco depois de ser colocado em serviço, o navio começou a desenvolver sérios problemas mecânicos com seus principais motores a diesel de propulsão. As falhas foram o resultado de vários fatores, que não foram todos relacionados à contaminação. A Marinha conduziu uma investigação sobre as causas das falhas do motor.

Vários problemas foram descobertos, muitos deles resultantes do controle deficiente da contaminação. No relatório da investigação, observou-se que o projeto do sistema de serviço de óleo lubrificante usava sacos de musselina e que partículas menores que 25 mícrons passariam pelos filtros.

Durante as inspeções dos cárteres de óleo do motor, foram encontrados escória de solda, lascas de tinta, fibras inorgânicas e água livre. Também foi relatado que a configuração do sistema permitia que os contaminantes recirculassem pela bomba. Esses contaminantes seriam macerados até conseguirem passar pelo filtro.

Por Noria Corporation. Traduzido pela equipe técnica da Noria Brasil.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!