Quebrando o Status Quo de Décadas na Manutenção: Alcançando Confiabilidade Através da Gestão da Lubrificação

Qual é o objetivo do seu programa de manutenção preventiva? Quais são os objetivos das suas atividades diárias de manutenção? É manter as máquinas em direção a uma maior confiabilidade ou é manter o status quo? Se você está tentando alcançar algo maior, lembre-se: se você fizer o que sempre fez, obterá o que sempre obteve.

Para o melhor ou para o pior, a confiabilidade das máquinas está intimamente ligada à lubrificação, seja do ponto de vista de design ou de manutenção. A lubrificação adequada garante que as máquinas funcionem suavemente para minimizar os impactos negativos de atrito e desgaste. Mas isso não é algo que você pode simplesmente configurar e esquecer.

Embora a lubrificação seja importante, ela pode ser instável ao longo do tempo se não for devidamente mantida. O que começa como o saudável “sangue vital” da máquina pode se transformar em um veneno letal interno e levar a falhas prematuras da máquina e paradas inesperadas.

Hoje, a manutenção e a confiabilidade foram revolucionadas pelos sistemas de gerenciamento de lubrificação (LMS) que ajudam a eliminar as suposições da lubrificação de melhores práticas. E isso não se aplica apenas ao lubrificante tangível, mas sim à lubrificação como um todo, incluindo todos os aspectos do processo que influenciam o lubrificante a atingir seu nível ótimo de desempenho. Compreender esse conceito é uma função essencial na manutenção adequada.

De forma abrangente, existem 40 fatores que devem ser considerados para alcançar a excelência em lubrificação de máquinas. Alguns desses fatores incluem a escolha dos lubrificantes ideais a serem usados em toda a instalação e como recebê-los e armazená-los adequadamente antes do uso. E, à medida que esse conhecimento se aplica à manutenção diária e aos detalhes associados às rotas de lubrificação em uma instalação, é necessário garantir a execução adequada de três processos-chave: aplicação do lubrificante, controle de contaminação e monitoramento de condições.

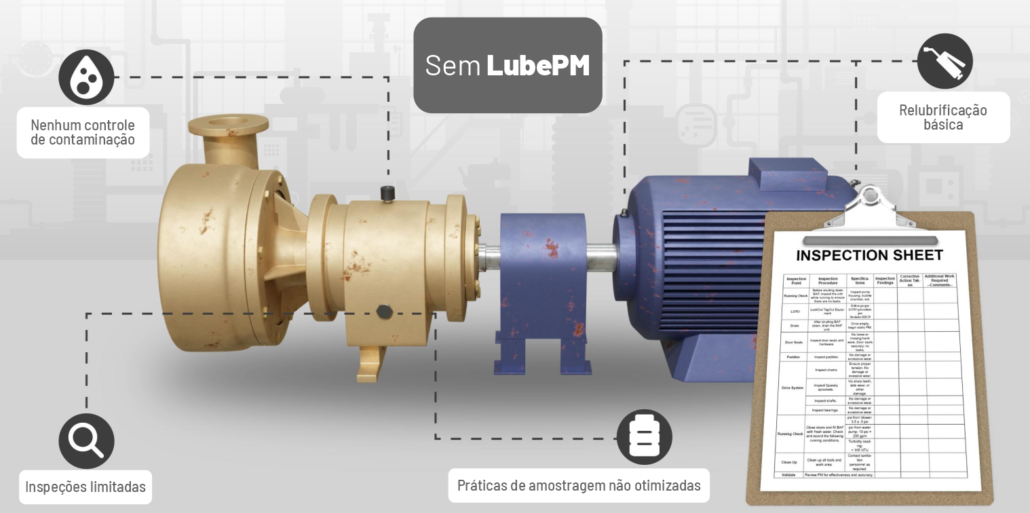

Antes da Implementação de um Sistema Adequado de Gestão da Lubrificação (A Situação Atual)

Vamos considerar um processo típico – um conjunto de ativos de bomba, por exemplo – que inclui dois ou três componentes lubrificados: o motor elétrico, a bomba e o acoplamento. As atividades do status quo podem incluir um lembrete periódico para “adicionar graxa” ou “inspecionar o nível de óleo” listado em uma lista de verificação física.

Isso deixa a qualidade do trabalho dependente do nível de treinamento e disponibilidade do técnico, juntamente com quaisquer práticas existentes já em vigor, para comunicar qualquer informação relevante. Da mesma forma, o status quo da bomba e do motor elétrico muitas vezes carece das modificações necessárias para permitir inspeções adequadas ou proteção contra contaminantes do ambiente circundante.

Por padrão, há pouco impedimento no caminho de:

- Ingresso de Contaminantes – Contaminantes transportados pelo ar que entram na máquina se acumulam, causam atrito e degradam o lubrificante.

- Má Aplicação de Lubrificante (quantidade) – Tanto a sublubrificação quanto a superlubrificação resultam em perdas de energia e geração de calor devido à falta de lubrificante ou arrasto viscoso.

- Má Aplicação de Lubrificante (tipo) – Um dos erros mais comuns na lubrificação é aplicar o lubrificante errado, frequentemente devido à falta de identificação e rotulagem adequadas do lubrificante.

- Inspeções Inadequadas (Inspeção 2.0) – Sem treinamento adequado e orientação no local de trabalho, mais de 90% das condições passíveis de inspeção passam despercebidas.

Corrigir essas práticas e romper com o status quo requer mudança. Gerenciar essa mudança exige diligência e tempo, mas pode ser facilitado com as ferramentas e processos adequados. A confiabilidade das máquinas depende das melhores práticas de lubrificação realizadas diariamente por meio de sistemas de gestão adequados. Para muitos profissionais que foram bem-sucedidos em gerenciar essas mudanças, os benefícios são abundantes e incluem redução de custos, menor pegada de carbono e operação previsível das máquinas, juntamente com maior satisfação no trabalho para a equipe.

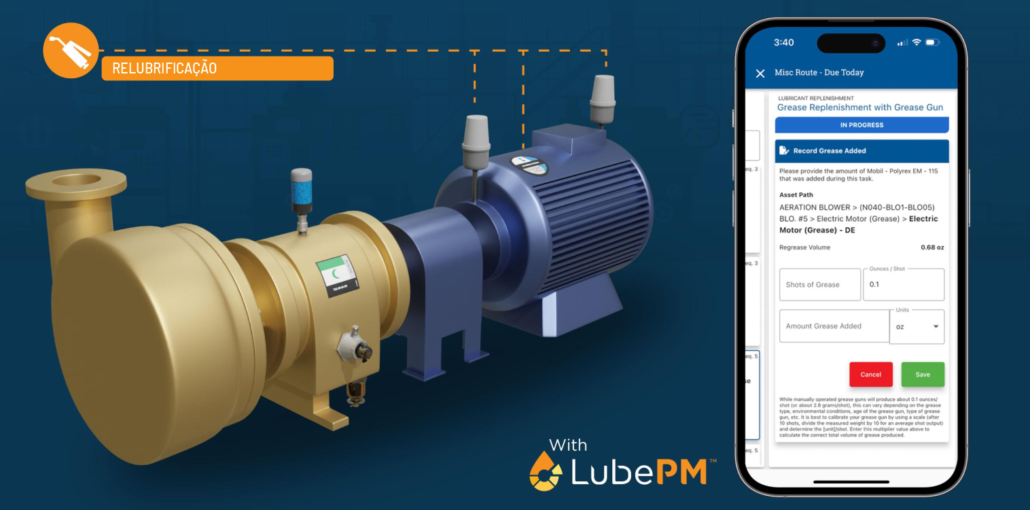

Aplicação de Lubrificante

A lubrificação eficaz não se trata apenas de usar o tipo certo de lubrificante, mas também de aplicá-lo na quantidade e frequência corretas. Um Sistema de Gerenciamento de Lubrificação (LMS) administra cada ativo lubrificado em um banco de dados baseado na nuvem e estabelece programações precisas de lubrificação com base no uso do equipamento e nas recomendações do fabricante.

Por exemplo, a instalação de um sistema de lubrificação automatizado, um subcontrole do LMS, pode fornecer a quantidade exata de lubrificante necessária e eliminar o risco de superlubrificação, que pode resultar em desperdício de energia e danos aos componentes. No entanto, mesmo tarefas padrão com uma pistola de graxa ou um recipiente de reposição devem ser cuidadosamente orientadas por procedimentos de melhores práticas e documentadas em um LMS. Caso contrário, com o status atual, erros cometidos nessas tarefas básicas são comuns e podem resultar em modos significativos de falha.

Controle de Contaminação

Contaminantes como sujeira, umidade e partículas são conhecidos por comprometer o desempenho de máquinas. O Sistema de Gerenciamento de Lubrificação (LMS) deve priorizar o controle de contaminação por meio de considerações de modificação, procedimentos e monitoramento de condições. Eles frequentemente incorporam a seleção otimizada de filtração, vedação e respiradores para evitar a entrada de contaminantes e apoiar a remoção de contaminantes de componentes lubrificados. O uso de ferramentas apropriadas de LMS, como o LubePM, pode ajudar a orientar a escolha de hardware para otimizar essas necessidades.

Além disso, as manutenções preventivas diárias de lubrificação realizadas por técnicos devem ser bem definidas e gerenciadas para garantir que esses itens críticos de hardware estejam funcionando conforme o esperado. As ferramentas de LMS, frequentemente acessíveis por meio de um aplicativo em dispositivos móveis, auxiliam o técnico a saber o que monitorar e a relatar com precisão o status. Essa abordagem proativa permite ações corretivas oportunas para evitar danos aos equipamentos e paradas não planejadas.

Inspeções

O LMS enfatiza inspeções detalhadas de rotina como um pilar da monitorização de condições e da manutenção geral eficaz na indústria de lubrificação. Esses sistemas facilitam a configuração de cronogramas regulares de inspeção, nos quais técnicos podem avaliar a condição do equipamento por meio de uma série de perguntas específicas e prompts de resposta. Isso ajuda no treinamento no local de trabalho com imagens de exemplo, vídeos, etc., e também auxilia na coleta de dados para complementar outras tecnologias de monitorização de condições.

Análise de Lubrificantes

A análise regular de lubrificantes envolve a avaliação de fatores como viscosidade, contaminantes e a presença de partículas de desgaste. Ao monitorar esses parâmetros, as equipes de manutenção podem identificar sinais precoces de degradação do lubrificante ou desgaste de componentes. O primeiro passo para a análise de lubrificantes, a coleta de óleo, deve ser feito com cuidado, ou comprometerá o valor da técnica de monitoramento de condições, assim como acontece com inspeções.

O Sistema de Gerenciamento de Lubrificantes (LMS) ajuda a gerenciar essas atividades, empregando procedimentos passo a passo que fazem referência às melhores práticas. A coleta de uma amostra de óleo representativa também requer um ponto de amostragem devidamente identificado e válvulas de amostragem, o que é recomendado e definido dentro de um LMS, como o LubePM. Quando feito corretamente, a análise de lubrificantes capacita os usuários a adotarem medidas de manutenção preventiva, como a substituição programada do lubrificante, antes que problemas mais graves ocorram.

Estabelecendo um Novo Status Quo

Máquinas industriais não podem mais ser esperadas para suportar condições de operação adversas com uma mentalidade reativa. Não há mais espaço para isso na indústria competitiva de hoje. Desde o início do projeto de máquinas, a lubrificação sempre foi fundamental para a confiabilidade. Mas não pode ser considerada como garantida.

Um Sistema de Gerenciamento de Lubrificação (LMS) é uma ferramenta dedicada que possibilita a excelência em lubrificação em conjunto com a gestão de manutenção mais abrangente de um CMMS ou EAM. No entanto, é necessária uma iniciativa sólida para superar as práticas de manutenção tradicionais que têm estado enraizadas na cultura de manutenção nas últimas décadas. Ao implantar ferramentas modernizadas, como o LubePM, para gerenciar todo o programa de lubrificação, é possível alcançar fluxos de trabalho muito mais eficientes e simplificados, combinados com o desenvolvimento de habilidades no trabalho. Assuma o controle do seu programa de lubrificação com uma abordagem sistemática de um LMS.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!