Sistemas de lubrificação por óleo circulante: O que você deve saber

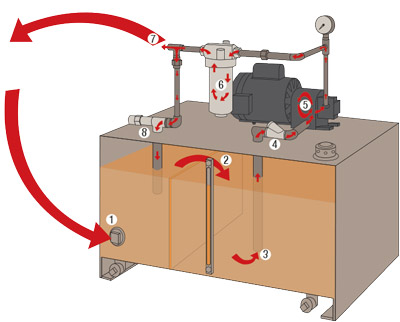

Figura 1. Um exemplo de um sistema de circulação de óleo

Os sistemas de lubrificação por óleo circulante ou skid de óleo fornecem fluxo contínuo de lubrificante para rolamentos, caixas de engrenagens e sopradores. Eles lubrificam máquinas usadas para bombear água pluvial, circular ar fresco nas minas, extrair óleo, abastecer navios, fabricar papel e produtos químicos, e testar equipamentos militares.

Em alguns casos, o fabricante de mancais fornece o skid de óleo como parte de uma solução de fonte única. Em outros casos, um mancal já em funcionamento pode estar sobreaquecendo ou apresentando desgaste e está precisando de um sistema de lubrificação mais dinâmico. Em ambos os casos, a responsabilidade de supervisionar o sistema de óleo reside no fato de a parte ter conhecimento em primeira mão sobre o rolamento. O sistema de lubrificação por óleo circulante pode ser um território menos familiar.

Existem três abordagens para a obtenção deste tipo de sistema de lubrificação. A primeira é construí-lo com recursos internos. Isto é tanto uma ciência quanto uma arte. Há muitas pessoas qualificadas em manutenção que podem fazer as conexões, montar as tubulações e fazer com que todos os controles funcionem em conjunto. Esteja preparado para dedicar tempo à pesquisa de componentes e fornecedores. Se trabalhar sem um esboço ou planejamento adequado, você já pode esperar a necessidade de ajustes no local (ou seja, corrigir erros e erros de cálculo).

A segunda abordagem é a compra de uma unidade pré-fabricada. Alguns fabricantes de sistemas de lubrificação por óleo circulante têm unidades prontas para uso. Elas podem ser completamente montadas ou podem ser construídas rapidamente a partir de componentes disponíveis. O tempo reduzido de entrega pode ser útil quando se trata de um rolamento que está superaquecendo nas altas temperaturas do verão. Haverá opções limitadas para escolher, o que pode resultar em um sistema subequipado ou em um sistema superdimensionado e menos eficiente.

A terceira abordagem é projetar um sistema com um especialista. Há benefícios inerentes à experiência e ao planejamento. Um bom especialista oferecerá recursos de elaboração/engenharia, terá fornecedores confiáveis e será o facilitador na solução de problemas. Os sistemas de lubrificação por óleo circulantes geralmente fornecem um serviço duradouro, podendo chegar a décadas, por isso é melhor projetá-los para ter controles adequados, manutenção conveniente e uso eficiente de energia.

Não importa qual abordagem seja empregada, deve-se pensar no que o sistema precisa fazer e como uma série de diferentes partes devem se unir para realizá-lo.

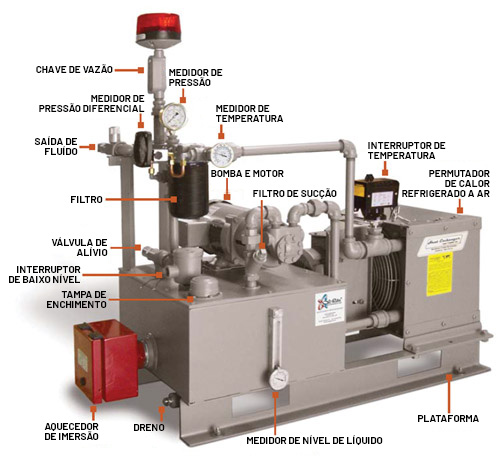

Figura 2. Fluxo de óleo através de um sistema de circulação

Função Essencial: Fluxo de óleo

A função essencial de um sistema de circulação é fornecer o fluxo recomendado de óleo para o rolamento. O óleo é coletado do rolamento, como sugerido pelo nome “sistema de lubrificação por óleo circulante”. O óleo é filtrado e resfriado (se necessário) enquanto passa através do sistema de lubrificação. O caminho começa com a entrada do óleo no reservatório por meio da tubulação conectada a uma porta de transbordo no rolamento.

O rolamento é instalado a uma altura maior do que o sistema, de modo que o óleo flui por gravidade. O fluido escorre por cima do defletor no reservatório. Contaminantes maiores tendem a assentar no lado do defletor onde o óleo entra. A sucção criada pela bomba aspira o fluido para dentro da tubulação. Um filtro prende as partículas grandes antes que o óleo entre na bomba. O motor aciona a bomba para criar fluxo e pressão. Em seguida, o óleo é conduzido por meio de um filtro para remover as partículas finas para que não alcancem o rolamento. O óleo então flui para o rolamento. Por fim, o excesso de fluido é encaminhado de volta para o reservatório através de uma válvula de desvio.

Em sua forma mais simples, um sistema de lubrificação por óleo circulante pode não exigir nenhum tipo de controle além de sua fonte de energia. O sistema forma um loop e funciona sem interrupção até que a substituição do filtro seja necessária.

Figura 3. Componentes do sistema circulante

Determinando Requisitos do Sistema

Cada aplicação de um sistema de circulação é única. O fabricante de rolamentos deve ser consultado para a vazão específica, pressão do sistema, tipo de fluido e temperatura de operação. O usuário especifica o tamanho das conexões da tubulação, distâncias da linha, elevação até o rolamento, temperatura ao redor, disponibilidade de energia e aspectos de segurança.

Instrumentos e controles eletrônicos podem ser adicionados para lidar com condições exigentes ou fornecer feedback ativo para o operador. Por exemplo, avisos e falhas de segurança podem garantir que quaisquer variações sejam detectadas e que sejam tomadas medidas antes que a lubrificação do rolamento seja comprometida.

Tais precauções podem ser necessárias se o rolamento for iniciado e parado como parte de sua operação normal, a carga ou a velocidade de rotação variar, a temperatura flutuar, ou se estiver em um ambiente particularmente sujo.

Alguns rolamentos devem operar sem interrupção, o que exige que o sistema de lubrificação por óleo circulante faça o mesmo. A redundância pode ser embutida no sistema. Filtros duplos com tubulação separada e válvulas de controle permitem que o filtro seja trocado enquanto o fluxo de óleo é redirecionado. Uma segunda bomba e motor integrados podem servir como reserva para que o sistema permaneça operacional durante a manutenção ou substituição de componentes principais.

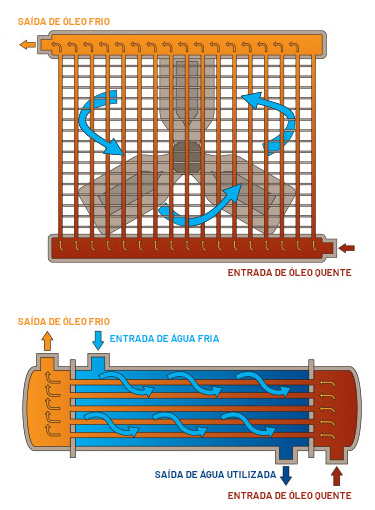

Figura 4. Exemplos de um trocador de calor refrigerado a ar (em cima) e um trocador de calor refrigerado a água (em baixo)

Adequação dos componentes aos requisitos

Considere os seguintes fatores ao descrever um sistema de lubrificação por óleo circulante:

Vazão do Lubrificante

Se o sistema estiver suprindo mais de um rolamento, a vazão deve ser igual à soma das demandas. O fluxo para o mancal é controlado por meio de uma válvula de agulha no ponto de descarga. A bomba e o motor são calibrados para a vazão máxima requerida, mais um pequeno fator de contingência. A bomba fornece óleo a uma frequência constante. Qualquer fluxo em excesso do que o mancal pode aceitar é desviado de volta para o reservatório de lubrificante por uma válvula de desvio localizada perto da saída do fluido.

Pressão

Uma pressão operacional típica é de 35 libras por polegada quadrada (psi) ou menos. Aplicações especializadas podem exigir pressões mais altas, tais como um sistema projetado para suspender um rolamento em lubrificante durante a inicialização para evitar o contato metal com metal. A quantidade máxima de pressão é determinada primeiramente pela capacidade da bomba. O ajuste da válvula de escape de modo que menos óleo passe para o rolamento aumentará a pressão do sistema.

Bombas e Motores

Os motores estão disponíveis em diferentes voltagens, frequências e fases para melhor se adequarem às fontes de energia disponíveis. O motor típico é classificado como TEFC (totalmente fechado, refrigerado por ventilador) e é adequado para muitos ambientes industriais. Um sistema localizado em uma área com vapores e poeira inflamáveis pode precisar ser classificado como à prova de explosão. A classe, divisão e grupo devem ser identificados para um motor à prova de explosão.

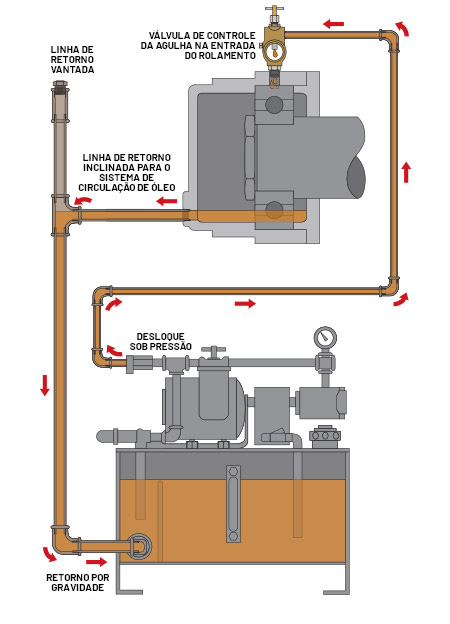

Figura 5. Elevação e ventilação de um sistema de circulação de óleo

Filtragem

Um sistema de óleo circulante normalmente usa três métodos de filtragem. O reservatório é equipado com um defletor que separa parcialmente os dois lados. O fluido entra no reservatório em um dos lados do defletor, onde o sedimento tende a se depositar. O óleo que passa por cima do defletor se beneficia desta fase inicial de filtração passiva. Como o fluido é retirado do reservatório, um segundo nível de filtração é alcançado quando ele passa por um filtro de rede. A filtração final ocorre antes que o fluido saia do sistema, geralmente com algo como um filtro de 23 mícrons. É aconselhável limpar a peneira e trocar o filtro em um horário de manutenção regular.

Medidores

Os medidores em um sistema de lubrificação por óleo circulante oferecem um meio de monitorar as condições de operação. Um manômetro entre a bomba e a válvula de desvio é usado para verificar se a bomba está operando como pretendido e se a válvula de desvio está impedindo o acúmulo de pressão excessiva. A temperatura do fluido no tanque é visível usando um termômetro embutido no manômetro de nível de líquido.

Um medidor de temperatura instalado na tubulação fornece feedback sobre a temperatura do fluido após passar por um conversor térmico. Um manômetro para pressão diferencial é usado para medir a quantidade de pressão perdida durante a passagem pelo filtro. A perda de pressão indica que o filtro pode precisar ser substituído.

Interruptores

Os sinais obtidos dos interruptores são interpretados por controles eletrônicos para enviar informações às estações de monitoramento, gerenciar como a unidade funciona, ativar alarmes ou desligar equipamentos.

Um interruptor de temperatura proporciona a capacidade de sinalizar uma temperatura alta ou ativar o conversor térmico. Um interruptor de nível de líquido pode indicar que o nível de óleo no tanque está baixo devido à perda do sistema ou porque o líquido não está retornando rápido o suficiente do rolamento. Um interruptor de nível de líquido também pode ser usado para sinalizar quando o nível do tanque está alto devido a uma restrição inesperada do fluxo na tubulação ou no rolamento.

Um interruptor de baixo fluxo é ativado quando o fluxo cai abaixo de um nível desejado. Esta condição pode ser causada por um filtro entupido, mau funcionamento da bomba, falha de energia ou esgotamento do fluido. O sinal do interruptor pode dar um valioso tempo de aviso para tomar medidas de correção.

Um interruptor de pressão diferencial sinaliza que a pressão está elevada após a passagem pelo filtro. Isto indica que o filtro precisa ser substituído.

Conversor Térmico

O objetivo de um conversor térmico é reduzir a temperatura do óleo antes de devolvê-lo ao rolamento. Os conversores térmicos transferem calor do fluido para o ar ou para a água. Um trocador de calor resfriado a ar usa um ventilador para soprar o ar sobre o óleo enquanto este passa por uma série de tubos menores. A tubulação para um trocador de calor resfriado à água é encaminhada através de um cilindro que tem um suprimento contínuo de água passando por ele.

O conversor térmico é dimensionado para o número de unidades térmicas britânicas (BTUs) necessárias para serem removidas por hora. Isto é calculado usando a temperatura do óleo ao sair do mancal e a temperatura necessária ao retornar ao rolamento. O tamanho conversor térmico depende do ar ou da água disponível para o resfriamento.

Um conversor térmico resfriado a ar não pode reduzir a temperatura do óleo a menos do que a temperatura do ar ao redor. Temperaturas ambientes mais quentes criarão a necessidade de um conversor térmico maior. Um conversor térmico resfriado a água oferece maior eficiência com uma menor temperatura da água e uma maior vazão de água.

Os trocadores de calor podem ser operados manualmente por um atendente ou controlados automaticamente usando um interruptor de temperatura ou leituras de um medidor de temperatura. Eles também podem ser configurados para operar continuamente.

Aquecedor de Imersão

Um aquecedor de imersão trabalha em contato com o óleo no reservatório do sistema. Ele eleva a temperatura do fluido. Um uso típico seria a partida do sistema em climas frios. O óleo é aquecido para atingir sua viscosidade ideal antes de circular até o rolamento. O aquecedor usa um termostato embutido para desligar-se quando a temperatura pré-determinada é atingida.

O Ambiente de Instalação do Sistema

O funcionamento de um sistema de lubrificação por óleo circulante pode ser afetado pelo espaço ao seu redor. A temperatura, altitude e exposição aos elementos deve ser levada em consideração no projeto. O espaço disponível para a unidade afeta as proporções do tanque, a posição montada dos componentes e a configuração da tubulação.

O mancal deve estar em uma elevação maior que o sistema de lubrificação para que o óleo possa retornar ao sistema por gravidade. A linha de retorno deve ser ventilada e dois tamanhos maiores do que a linha de alimentação para evitar o apoio. A pressão necessária para fornecer óleo ao mancal pode ser afetada pela elevação do equipamento, reduções no tamanho da tubulação e quaisquer restrições causadas por coletores ou bicos.

Reservatórios e Tubulações

Um reservatório padrão é de aço soldado. A tampa é de aço pesado de bitola. É utilizada como plataforma para montagem de componentes do sistema. As tubulações e conexões geralmente são feitas de ferro com conexões de rosca NPT. O sistema inteiro requer pintura ou algum tipo de revestimento de proteção para evitar a corrosão.

Os reservatórios e tubulações também podem ser de aço inoxidável. As conexões podem ser soldadas, e algumas conexões são flangeadas. Os sistemas de lubrificação por óleo circulante devem ser testados para detecção de vazamento e operação de componentes antes de serem colocados em serviço.

Você Recebe O Que Pede

Não há um tamanho que sirva para todos quando se trata de sistemas de lubrificação em óleo em circulação. Trabalhar em estreita colaboração com o fabricante de rolamentos para determinar as condições ideais de operação. Diga a seu construtor de mancais de óleo lubrificante o que você precisa que o sistema faça. Fatore no projeto as falhas de segurança, manutenção e durabilidade que se adequam à sua aplicação. O sistema será tão bom quanto o que se pensa.

Por Noria Corporation. Traduzido pela equipe técnica da Noria Brasil.

Deixe uma resposta

Want to join the discussion?Feel free to contribute!